Sıkma elemanlarını doğru şekilde kurmak, yapısal bütünlüğü ve uzun ömürlü bağlantıları sağlamak açısından inşaat, imalat ve kendin yap projelerinde temel bir beceridir. Altıgen cıvatalar, vidalar, perçinler veya özel sıkma elemanı donanımı ile çalışıyorsanız, uygun montaj tekniklerini bilmek maliyetli arızalardan ve güvenlik risklerinden kaçınmanıza yardımcı olabilir. Bu kapsamlı kılavuz, farklı malzemelerde ve uygulamalarda çeşitli sıkma elemanlarının kurulumu için gerekli adımları, araçları ve en iyi uygulamaları adım adım anlatır.

Sıkma Elemanı Türlerini ve Uygulamalarını Anlamak

Mekanik Sıkma Elemanlarına Genel Bakış

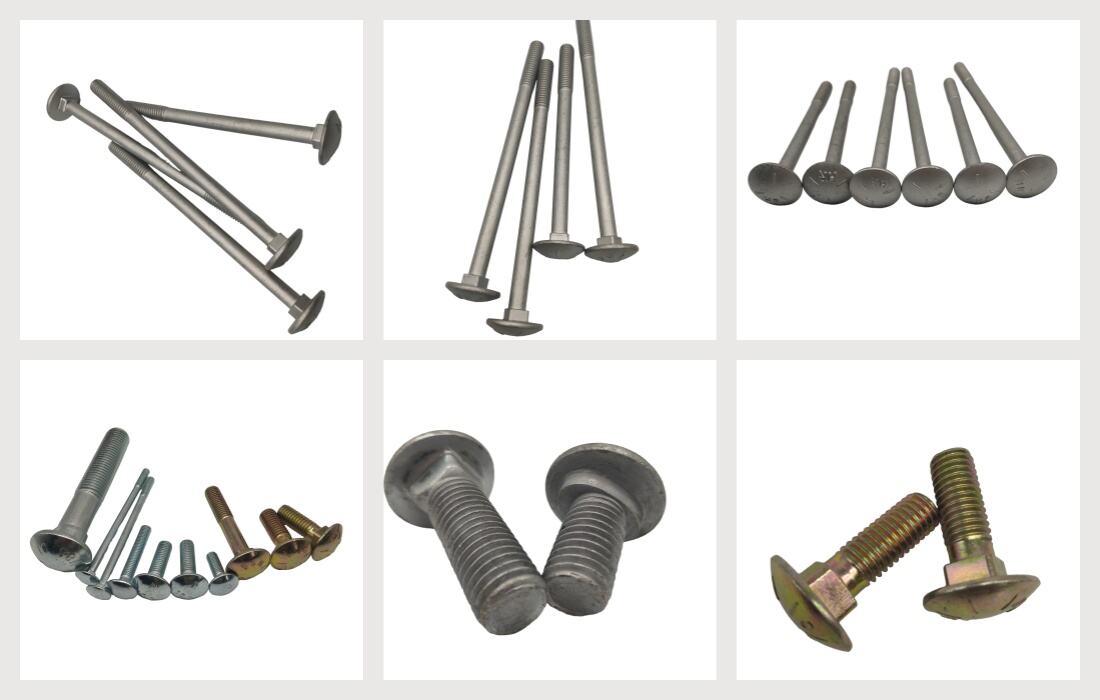

Mekanik bağlantı elemanları, iki veya daha fazla nesneyi birleştirmek veya sabitlemek amacıyla tasarlanmış çeşitli donanım bileşenlerini kapsar. En yaygın türlerine cıvata, vida, somun, rondela, perçin ve kelepçeler dahildir ve her biri yük gereksinimlerine, malzeme uyumluluğuna ve çevresel koşullara göre belirli amaçlar için kullanılır. Uygulamanız için doğru bağlantı elemanının seçilmesi, optimum performans ve dayanıklılık elde etmek açısından hayati öneme sahiptir.

Cıvatalar ve vidalar gibi dişli bağlantı elemanları, mekanik avantaj sağlayarak güçlü, sökülüp takılabilir bağlantılar oluştururken, perçinler gibi kalıcı bağlantı elemanları yüksek gerilim uygulamalarında mükemmel titreşim direnci sunar. Bu seçenekler arasında yapılacak seçim, bakım erişilebilirliği, yük dağılımı gereksinimleri ve bağlantının tersinir olup olmadığı gibi faktörlere bağlıdır.

Bağlantı Elemanı Seçimi için Malzeme Dikkat Edilmesi Gerekenler

Hassas malzemenizin bileşimi, performans özelliklerini, korozyon direncini ve birleştirilen malzemelerle uyumluluğunu doğrudan etkiler. Paslanmaz çelik hassaslar, korozyona uğraması muhtemel ortamlarda üstün performans gösterir ancak yanlış montajı durumunda kabarma eğilimine sahip olabilir. Karbon çelik hassaslar daha düşük maliyetlerde yüksek mukavemet sunar ancak dış mekân uygulamalarında koruyucu kaplamalara ihtiyaç duyar.

Titanyum, alüminyum ve çeşitli alaşımlar gibi özel malzemeler, ağırlık azaltma, elektromanyetik uyumluluk veya aşırı sıcaklık direnci gerektiren belirli uygulamalarda kullanılır. Farklı metalleri bir araya getirirken daima galvanik korozyon riskini göz önünde bulundurun, çünkü bu durum hassasın veya çevreleyen bileşenlerin erken aşınmasına neden olabilir.

Temel Aletler ve Ekipman

Hassas Montajı için Temel El Aletleri

Doğru bağlantı elemanı montajı, iş için doğru aletlere sahip olmakla başlar. Temel el aletleri arasında, belirli bağlantı elemanı donanımınıza uygun boyutlarda anahtarlar, tornavida ve pense seti bulunur. Hem metrik hem de imperial ölçülere sahip soket setleri, çeşitli bağlantı elemanı başlık stilleri ve boyutlarıyla uyumluluk sağlar.

Tork anahtarları, belirtilen öngerilme değerlerine ulaşmak için vazgeçilmezdir ve gevşek bağlantıların oluşmasına neden olan yetersiz sıkma ile vida dişlerinin kopmasına ya da parçaların kırılmasına yol açabilen aşırı sıkmayı önler. Dijital tork anahtarları, dokümantasyon gerektiren kritik uygulamalarda daha yüksek doğruluk ve veri kaydı imkanı sunar.

Güçlü Aletler ve Özel Ekipman

İmpact sürücüler ve pnömatik aletler, çoklu bağlantı elemanlarında tutarlı tork uygulaması sağlarken kurulum süresini önemli ölçüde azaltır. Ancak bu aletler, dişlerin hasar görmesini veya malzeme dayanım sınırlarının aşılmasını önlemek için dikkatli kalibrasyon ve teknik gerektirir. Daima güç aleti uygulamaları için tasarlanmış uygun soketler ve uçlar kullanın.

Perçin tabancaları, vida dişi açma aletleri ve bağlantı elemanı yerleştirme makineleri gibi özel ekipmanlar, yüksek hacimli kurulumlar veya belirli bağlantı elemanı türleri için gerekli hale gelir. Kaliteli ekipmana yatırım yapmak, artırılmış verimlilik, azaltılmış yeniden çalışma ve geliştirilmiş bağlantı güvenilirliği sayesinde uzun vadede kâr getirir.

Ön-Yüklemeye Hazırlık

Yüzey Hazırlığı ve Hizalama

Yeterli yüzey hazırlığı, bağlantı elemanlarının en iyi performans göstermesini sağlar ve erken başarısızlığı önler. Oturma alanını engelleyebilecek yağ, boya, pas ve artıklardan tüm birleştirme yüzeylerini temizleyin veya gerilme yoğunlaşmasına neden olabilecek kirlerden arındırın. Uygun temizleme solventlerini ve aşındırıcıları kullanın ancak koruyucu kaplamalara zarar vermekten kaçının.

Montaj öncesi deliklerin ve bileşenlerin doğru hizalanması, vida yolu bozulmasını, sıkışmayı ve dengesiz yük dağılımını önler. bağlantı Elemanı çoklu bağlantı elemanı düzeni veya ağır bileşenlerle çalışılırken özellikle konumun korunması için hizalama pimleri, jigs veya geçici bağlayıcılar kullanın.

Delik Hazırlığı ve Diş Açma

Bağlantı elemanının en iyi performansı göstermesi için delik boyutunun doğru olması kritik öneme sahiptir. Boyutu küçük delikler aşırı montaj torkuna ve malzeme hasarına neden olurken, boyutu büyük delikler ise sıkma yükünü ve bağlantının gücünü azaltır. Delik çapları için üretici spesifikasyonlarına uyun ve tolerans gereksinimlerini ile malzeme genleşme faktörlerini dikkate alın.

Diş hazırlama işlemi, delik kenarlarının kırpılmasını, uygun yağlayıcıların uygulanmasını ve diş adımının uyumluluğunun kontrol edilmesini içerir. Diş açılmış delikler için, temas uzunluğu boyunca dişlerin temiz ve düzgün biçimde oluşturulduğundan emin olun. Hasar görmüş dişler, bağlantı elemanı montajından önce vida ekstraları veya helicoil gibi onarım yöntemleriyle düzeltilmelidir.

Adım adım kurulum süreci

Bağlayıcıların ilk konumlandırılması

Montajı, ipliği zorlamadan veya çapraz iplik olmadan düzgün bir iplik bağlamasını sağlayarak, sabitleyiciyi belirlenen konuma dikkatlice yerleştirerek başlatın. Mümkünse el ile ipliklemeyi başlatın, sorunsuz bir bağlantı kontrol edin ve elektrikli aletlerden hasar önleyin. Bu ilk adım pahalı hatalar ve bileşen hasarını önler.

Boşaltmalı bağlantılar için, erişilebilirlik ve yük yönü gerekliliklerine göre, boğazı uygun taraftan yerleştirin. Yıkayıcıların yük dağılımına, mühürlenmesine veya titreşim direncine göre tasarım fonksiyonlarına göre uygun şekilde konumlandırıldıklarından ve yönlendiriltiklerinden emin olun.

Sıkıştırma sırası ve tork uygulaması

Birden fazla bağlayıcı modeli için düzgün sıkıştırma sırası uygulanmalı, böylece yük dağılımının eşit olmasını ve bileşenlerin çarpıtılmasını önlemek gerekir. Yıldız veya haç desenleri dairesel düzenlemeler için iyi çalışırken, merkezden dışarı doğru ilerleyici sıkıştırma doğrusal desenlere uygundur. Kademeli olarak artmakta olan tork değerleriyle birden fazla sıkıştırma geçişi daha tekdüze bir önyükleme elde eder.

Kalibre edilmiş tork aletleri kullanarak, yağlama koşulları ve sıkıştırma hızı için üreticinin kılavuzlarına göre belirtilen tork değerlerini uygulayın. Dönenin eğilimi, bağlayıcı malzemesi ve çevresel koşullar gibi tık-gerilim ilişkisini etkileyebilecek faktörleri düşünün. Denetim kayıtları gerektiren kritik uygulamalar için tork değerlerini belgeleyin.

Kalite kontrolü ve denetimi

Kurulum Sonrası Doğrulama

Bağlantıların yerleştirilmesinden sonra sistematik inceleme bağlantı bütünlüğünü sağlar ve hatalar olmadan önce potansiyel sorunları belirler. Görsel inceleme, uygun oturma, tekdüze boşluk desenleri ve bağlama yerlerinin etrafında malzeme hasarının olmamasını kontrol etmelidir. Malzeme deformasyonu veya bağlayıcı başının hasarı gibi aşırı sıkıştırma belirtileri için bakın.

Fonksiyonel testler, uygulama gereksinimlerine bağlı olarak yük testi, titreşim testi veya operasyonel döngü testi içerebilir. Bu testler, bağlayıcı tesisin gerçek çalışma koşullarında performans özelliklerine ve tasarım gereksinimlerine uygun olduğunu doğrulayacaktır.

Dokümantasyon ve kayıt tutma

Kritik uygulamalarda sabitleyici sistemlerin kurulumlarının detaylı kayıtlarını tutmak, bu kayıtlarda torp değerleri, kurulum tarihleri ve denetçi kimliği yer almaktadır. Bu belgelendirme kalite güvence programlarını, garanti taleplerini ve bakım programlarını destekler. Dijital kayıt tutma sistemleri erişilebilirliği ve veri analizi yeteneklerini geliştirir.

Fotoğraf belgeleri, özellikle karmaşık montajlar için veya kurulum tamamlandıktan sonra erişim sınırlı olduğunda yazılı kayıtları tamamlayabilir. Bu kayıtlar sorunları çözmek, bakım planlamak ve gelecekte değişiklikler yapmak için çok değerlidir.

Yaygın Kurulum Hataları

İpekleme ve Hizalama Hataları

Çapraz iplikleme, genellikle ilk bağlantı sürecini acele etmek veya yanlış hizalı bileşenlerden kaynaklanan en yaygın ve zararlı kurulum hatalarından birini temsil eder. Bu hata iplikleri çıkarır, bağlantıları zayıflatır ve pahalı onarımlar veya parçaların değiştirilmesi gerekebilir. Her zaman el ile ipliklemeye başlayın ve elektrikli aletleri uygulamadan önce pürüzsüz bir bağlantı doğrulayın.

Yanlış hizalama sorunları, erken bir şekilde bağlayıcı başarısızlığa veya bileşen hasarına neden olabilecek eşit olmayan stres dağılımları yaratır. Montajı başlamadan önce bileşenleri düzgün bir şekilde hizalamak ve delik konumunu doğrulamak için zaman ayırın. Tüm süreç boyunca konumlandırmayı korumak için uygun armatürler ve hizalama yardımcıları kullanın.

Döner ve yağlama sorunları

Yetersiz veya aşırı olan yanlış tork uygulaması bağlantı performansını ve güvenilirliğini tehlikeye atar. Aşırı sıkıştırmak iplikleri koparabilir, bağlayıcıları kırıp parçalara zarar verebilir, düşük sıkıştırma ise titreme nedeniyle arızaya neden olan gevşek bağlantılara neden olabilir. Her zaman üreticinin tork özelliklerini takip edin ve kalibreli aletler kullanın.

Yanlış yağlama uygulamaları tork-plit ilişkisini etkiler ve kızartma, korozyon veya kirlilik sorunlarına yol açabilir. Belirli yağlayıcıları uygun miktarlarda kullanın, kirletici maddeleri çeken aşırı uygulamadan veya aşınmayı ve sinir bozucu etkisini artıran az uygulamadan kaçının.

Bakım ve Hizmet Önemleri

Denetim Programları ve İşlemleri

Düzenli denetim programları, bağlayıcıların bozulmasına neden olmadan önce gevşemesini, paslanmasını veya aşınmasını tespit etmenize yardımcı olur. Denetim sıklığı uygulama ciddiyetine, çevresel koşullara ve güvenlik kritikliğine bağlıdır. Yüksek titreşim ortamları veya güvenlik açısından kritik uygulamalar daha sık izleme gerektirir.

Görsel kontrolleri, tork doğrulamalarını ve uygun olduğunda boyut ölçümlerini içeren standartlaştırılmış denetim prosedürleri geliştirmek. Sürekli ve güvenilir değerlendirmeleri sağlamak için uygun teknikler ve belge gereksinimleri hakkında denetim personelini eğitin.

Değişim ve Güncelleme Stratejileri

Kullanım süresi, kullanılabilirlik ve teknolojik gelişmeler gibi faktörleri göz önünde bulundurarak, düzenli bakım programlarının bir parçası olarak bağlayıcıların değiştirilmesi için plan yapın. Çeşitli uygulamalara ve acil onarımlara uygun olmak için farklı boyutlar ve malzemeler de dahil olmak üzere yeterli yedek bağlayıcı malzemeleri stok edin.

Değiştirme gerektiğinde, daha iyi performans veya daha az bakım gereksinimleri sunan malzemelerde, kaplamalarda veya tasarımlarda gelişmelerden yararlanarak, gelişmiş bağlayıcı teknolojilerine yükseltmeyi düşünün. Güncellemelerin mevcut bağlama tiplerinin kullanımına karşı maliyet-yarar ilişkisini değerlendirin.

SSS

Farklı bağlayıcı boyutları için hangi tork özelliklerini kullanmalıyım?

Dönerleme spesifikasyonları, bağlayıcı boyutuna, malzemeye, iplik mesafesine ve uygulama gereksinimlerine göre önemli ölçüde değişir. Her zaman ASTM, SAE veya ISO tarafından yayınlanan üreticinin özelliklerine veya mühendislik standartlarına başvurun. Genel bir kılavuz olarak, tork değerleri genellikle küçük vidalar için 2-5 ft-lbs'den büyük yapısal vidalar için birkaç yüz ft-lbs'e kadar değişir. Yağlama, yüzey finişi ve çevresel koşullar gibi faktörler bu değerleri %20-50 oranında etkileyebilir.

Paslanmaz çelik bağlayıcıları kurarken nasıl sinirlenmekten kaçınırım

Gallerin önlenmesi, montaj tekniğine ve yağlandırmaya dikkat edilmesini gerektirir. Paslanmaz çelik uygulamaları için özel olarak tasarlanmış uygun tutunma karşıtı bileşikler kullanın ve korozyona neden olabilecek petrol bazlı yağlayıcılardan kaçının. Isı birikmesini önlemek için bağlayıcıları yavaşça monte edin ve zorlamadan düzgün iplik bağlanmasını sağlayın. Kızgınlık eğilimini azaltmak için paslanmaz boynuzlu tunç boynuzlar gibi farklı malzemeler kullanmayı düşünün.

Kurulum sırasında bir bağlayıcı kırılırsa ne yapmalıyım?

Montaj sırasında bir bağlayıcı kırıldığında, durumu değerlendirmek ve daha fazla hasarı önlemek için derhal durun. Yüzeyin üzerinde kırılmış bağlayıcılar için, belirli bağlayıcı tipi için tasarlanmış kilitleme çipleri veya vida çekme cihazları kullanın. Dökme veya yüzeyin altında kırılmış bağlayıcılar için, sondaj ve çıkarma araçları gerekli olabilir. Kritik uygulamalarda, uygun onarım prosedürlerini ve yedek bağlayıcı özelliklerini sağlamak için mühendislik profesyonelleriyle görüşmeyi düşünün.

Yüksek titreşim ortamlarında bağlantı elemanlarını ne sıklıkla değiştirmeliyim?

Yüksek titreşim ortamlarında değiştirme sıklığı bağlayıcı türüne, önceden yükleme seviyelerine ve titreşim özelliklerine bağlıdır. Genellikle, ipli bağlayıcıları her 500-1000 çalışma saatinde veya ekipman üreticileri tarafından belirtildiği şekilde kontrol edin. Yumuşama, iplik aşınma veya yorgunluk çatlaklarına dikkat edin. Hizmet ömrünü uzatmak ve bakım gereksinimlerini azaltmak için iplik kilitleme bileşikleri, baskın tork fındıkları veya mekanik kilitleme özellikleri gibi özel titreşmeye dayanıklı bağlayıcılar kullanmayı düşünün.