Instalar fixadores corretamente é uma habilidade fundamental na construção civil, na manufatura e em projetos caseiros, garantindo a integridade estrutural e conexões duradouras. Se você está trabalhando com parafusos sextavados, parafusos, rebites ou hardware de fixação especializada , compreender as técnicas adequadas de instalação pode prevenir falhas custosas e riscos à segurança. Este guia abrangente orienta você pelos passos essenciais, ferramentas e melhores práticas para instalar diversos tipos de fixadores em diferentes materiais e aplicações.

Compreensão dos Tipos e Aplicações de Fixadores

Visão Geral de Fixadores Mecânicos

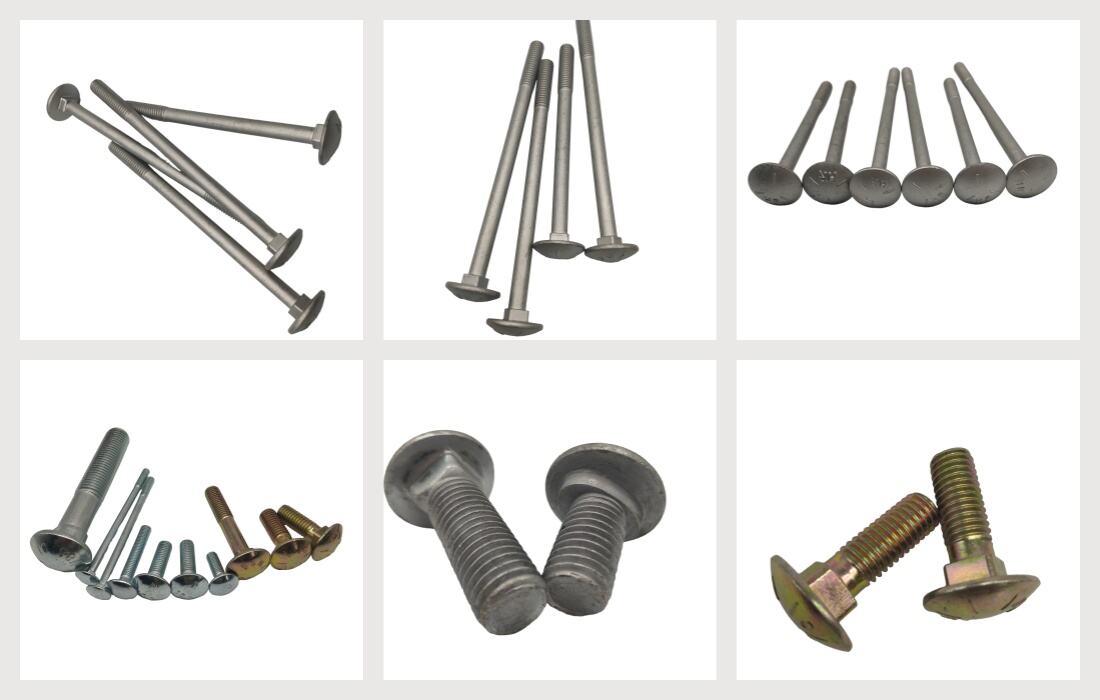

Os elementos de fixação mecânicos abrangem uma ampla gama de componentes de hardware concebidos para unir ou fixar dois ou mais objetos. Os tipos mais comuns incluem parafusos, parafusos, porcas, lavadoras, rebites e clips, cada um servindo fins específicos com base nos requisitos de carga, compatibilidade do material e condições ambientais. Compreender qual o elemento de fixação a escolher para a sua aplicação é crucial para alcançar um desempenho e uma durabilidade ideais.

As fixações roscadas, como parafusos e parafusos, criam conexões fortes e removíveis por meio de vantagem mecânica, enquanto as fixações permanentes, como rebites, fornecem excelente resistência à vibração em aplicações de alto estresse. A escolha entre estas opções depende de fatores que incluem a acessibilidade para manutenção, os requisitos de distribuição de carga e se a ligação precisa ser reversível.

Considerações materiais para a seleção de elementos de fixação

A composição do material do seu sujeiro afeta diretamente as suas características de desempenho, resistência à corrosão e compatibilidade com os materiais unidos. Os elementos de fixação de aço inoxidável se destacam em ambientes corrosivos, mas podem ser propensos a irritar quando instalados incorretamente. Os elementos de fixação de aço carbono oferecem alta resistência a custos mais baixos, mas exigem revestimentos protetores em aplicações externas.

Materiais especializados como titânio, alumínio e várias ligas servem aplicações específicas onde é necessária redução de peso, compatibilidade eletromagnética ou resistência a temperaturas extremas. Sempre deve ter em conta o potencial de corrosão galvânica ao misturar metais diferentes, uma vez que pode provocar uma falha prematura do sujeidor ou dos componentes circundantes.

Ferramentas e Equipamentos Essenciais

Ferramentas manuais básicas para instalação de fixações

A instalação correta de fixações começa com a posse das ferramentas certas para o trabalho. Ferramentas manuais essenciais incluem um conjunto abrangente de chaves, chave de fenda e alicates de tamanho apropriado para o seu hardware de fixação específico. Os conjuntos de tomadas com medidas métricas e imperiais garantem a compatibilidade com vários estilos e tamanhos de cabeças de fixação.

As chaves de torque são indispensáveis para atingir valores de pré-carga especificados, evitando tanto o aperto insuficiente que leva a conexões soltas quanto o aperto excessivo que pode desgastar fios ou fraturar componentes. As chaves de torque digital oferecem maior precisão e capacidade de registro de dados para aplicações críticas que exigem documentação.

Ferramentas elétricas e equipamentos especializados

Os condutores de impacto e as ferramentas pneumáticas reduzem significativamente o tempo de instalação, proporcionando uma aplicação de binário consistente em várias fixações. No entanto, essas ferramentas exigem calibragem e técnica cuidadosas para evitar danos aos fios ou exceder os limites de tensão do material. Sempre utilize tomadas e bites apropriados concebidos para aplicações de ferramentas elétricas.

Equipamentos especializados, como pistolas de rebites, ferramentas de corte de fios e máquinas de inserção de fixações, se tornam necessários para instalações de alto volume ou tipos específicos de fixações. O investimento em equipamentos de qualidade rende dividendos através de uma melhor produtividade, redução de retrabalho e maior confiabilidade da ligação.

Preparação Pré-Instalação

Preparação da Superfície e Alinhamento

A preparação completa da superfície garante um desempenho óptimo do sujeidor e evita uma falha prematura. Limpe todas as superfícies de acasalamento de óleo, tinta, ferrugem e detritos que possam interferir com o assento adequado ou criar concentrações de estresse. Utilize solventes e abrasivos de limpeza adequados, evitando assim danos aos revestimentos protetores.

Alignamento adequado dos furos e componentes antes de fixação a inserção impede a filamento cruzado, a ligação e a distribuição desigual da carga. Usar pinos de alinhamento, jantes ou fixações temporárias para manter o posicionamento durante a instalação, especialmente quando se trabalha com vários padrões de fixação ou componentes pesados.

Preparação de buracos e enfiado

O tamanho preciso do buraco é fundamental para alcançar um desempenho óptimo do fixador. Os furos de tamanho reduzido criam um binário de instalação excessivo e danos potenciais ao material, enquanto os furos de tamanho excessivo reduzem a carga da pinça e a resistência da ligação. Seguir as especificações do fabricante relativas aos diâmetros dos furos, tendo em conta os requisitos de tolerância e os fatores de expansão do material.

A preparação do fio inclui a desgastação das bordas dos buracos, a aplicação de lubrificantes apropriados e a verificação da compatibilidade do passo do fio. Para os furos, certifique-se de que os fios estejam limpos e devidamente formados ao longo do comprimento do engate. Os fios danificados devem ser reparados com inserções de fios ou hélices antes da instalação do sujeidor.

Processo de instalação passo a passo

Posicionamento inicial do sujeidor

Começar a instalação colocando cuidadosamente o elemento de fixação no local designado, garantindo o adequado engate do fio sem forçar ou fazer roscas cruzadas. Começar a roscar à mão sempre que possível para verificar a ligação suave e evitar danos causados por ferramentas elétricas. Este primeiro passo evita erros dispendiosos e danos nos componentes.

Para as ligações com parafusos, inserir o parafuso do lado adequado, com base nos requisitos de acessibilidade e direção da carga. Assegurar que as lavadoras estejam adequadamente posicionadas e orientadas de acordo com a sua função de projeto, quer seja para distribuição de carga, vedação ou resistência a vibrações.

Sequência de aperto e aplicação de binário

Siga as sequências adequadas de aperto para padrões com múltiplos fixadores, a fim de garantir uma distribuição uniforme da carga e evitar distorção dos componentes. Padrões em estrela ou cruz funcionam bem para arranjos circulares, enquanto o aperto progressivo do centro para fora é mais adequado para padrões lineares. Várias passagens de aperto com valores de torque crescentes gradualmente proporcionam uma pré-carga mais uniforme.

Aplique os valores de torque especificados utilizando ferramentas de torque calibradas, seguindo as orientações do fabricante quanto às condições de lubrificação e velocidade de aperto. Considere fatores como passo da rosca, material do fixador e condições ambientais que possam afetar a relação entre torque e tração. Documente os valores de torque para aplicações críticas que exijam registros de inspeção.

Controlo e inspecção da qualidade

Verificação Pós-Instalação

A inspeção sistemática após a instalação de fixadores garante a integridade da conexão e identifica problemas potenciais antes que se tornem falhas. A inspeção visual deve verificar o assentamento adequado, padrões uniformes de folga e ausência de danos no material ao redor dos locais dos fixadores. Observe sinais de superaperto, como deformação do material ou danos na cabeça do fixador.

Os testes funcionais podem incluir testes de carga, testes de vibração ou ciclagem operacional, dependendo dos requisitos da aplicação. Esses testes verificam se a instalação dos fixadores atende às especificações de desempenho e aos requisitos de projeto sob condições reais de operação.

Documentação e Registro

Mantenha registros detalhados das instalações de fixadores para aplicações críticas, incluindo valores de torque, datas de instalação e identificação do inspetor. Esta documentação apoia programas de garantia da qualidade, reivindicações de garantia e programação de manutenção. Sistemas digitais de registro melhoram a acessibilidade e as capacidades de análise de dados.

A documentação fotográfica pode complementar os registros escritos, especialmente em montagens complexas ou quando o acesso para instalação será limitado após a conclusão. Esses registros são inestimáveis para solução de problemas, planejamento de manutenção e modificações futuras.

Erros comuns de instalação

Erros de Rosqueamento e Alinhamento

O travamento cruzado representa um dos erros de instalação mais comuns e danosos, frequentemente resultante da pressa no processo inicial de encaixe ou de componentes desalinhados. Esse erro danifica as roscas, enfraquece as conexões e pode exigir reparos custosos ou substituição de componentes. Sempre inicie o rosqueamento manualmente e verifique o encaixe suave antes de utilizar ferramentas motorizadas.

Problemas de desalinhamento geram distribuições irregulares de tensão que podem levar à falha prematura dos fixadores ou danos aos componentes. Reserve tempo para alinhar corretamente os componentes e verificar o posicionamento dos furos antes de iniciar a instalação. Utilize dispositivos adequados e auxílios de alinhamento para manter a posição durante todo o processo.

Problemas de Torque e Lubrificação

A aplicação inadequada de torque, seja excessiva ou insuficiente, compromete o desempenho e a confiabilidade da conexão. O aperto excessivo pode danificar roscas, quebrar fixadores ou danificar componentes, enquanto o aperto insuficiente resulta em conexões soltas sujeitas a falhas induzidas por vibração. Siga sempre as especificações de torque do fabricante e utilize ferramentas calibradas.

Práticas incorretas de lubrificação afetam a relação entre torque e tração e podem levar a problemas de gaiola, corrosão ou contaminação. Utilize lubrificantes especificados em quantidades adequadas, evitando a aplicação excessiva, que atrai contaminantes, ou insuficiente, que promove desgaste e gaiola.

Considerações de manutenção e serviço

Programações e Procedimentos de Inspeção

Programações regulares de inspeção ajudam a identificar folgas, corrosão ou desgaste antes que levem à falha do fixador. A frequência de inspeção depende da severidade da aplicação, das condições ambientais e da criticidade para a segurança. Ambientes com alta vibração ou aplicações críticas para a segurança exigem monitoramento mais frequente.

Desenvolva procedimentos padronizados de inspeção que incluam verificações visuais, verificação de torque e medições dimensionais quando apropriado. Treine o pessoal de inspeção nas técnicas adequadas e nos requisitos de documentação para garantir avaliações consistentes e confiáveis.

Estratégias de Substituição e Atualização

Planeje a substituição de fixadores como parte dos programas de manutenção rotineira, considerando fatores como vida útil, disponibilidade e melhorias tecnológicas. Mantenha um estoque adequado de fixadores sobressalentes, incluindo diferentes tamanhos e materiais para atender a diversas aplicações e reparos emergenciais.

Considere atualizar para tecnologias de fixação aprimoradas quando a substituição se tornar necessária, aproveitando os avanços em materiais, revestimentos ou design que ofereçam desempenho superior ou menores requisitos de manutenção. Avalie a relação custo-benefício das atualizações em comparação com a continuidade do uso dos tipos existentes de fixadores.

Perguntas Frequentes

Quais especificações de torque devo usar para diferentes tamanhos de fixadores

As especificações de torque variam significativamente conforme o tamanho do fixador, material, passo da rosca e requisitos da aplicação. Consulte sempre as especificações do fabricante ou normas de engenharia, como as publicadas pela ASTM, SAE ou ISO. Como orientação geral, os valores de torque normalmente variam de 2 a 5 ft-lbs para parafusos pequenos até várias centenas de ft-lbs para parafusos estruturais grandes. Fatores como lubrificação, acabamento superficial e condições ambientais podem afetar esses valores em 20-50%.

Como evitar o galling ao instalar fixadores de aço inoxidável

A prevenção de gaiola exige atenção cuidadosa à técnica de instalação e lubrificação. Utilize compostos anti-fixação apropriados, especificamente concebidos para aplicações em aço inoxidável, evitando lubrificantes à base de petróleo que possam causar corrosão. Instale os elementos de fixação lentamente para evitar o acúmulo de calor e assegure um engajamento adequado das roscas sem forçar. Considere utilizar materiais diferentes para porcas e parafusos, como porcas de latão com parafusos de aço inoxidável, para reduzir a tendência de gaiola.

O que devo fazer se um elemento de fixação quebrar durante a instalação

Quando um elemento de fixação se rompe durante a instalação, pare imediatamente para avaliar a situação e evitar danos adicionais. Para elementos de fixação quebrados acima da superfície, utilize alicates de travamento ou extratores de parafusos projetados para o tipo específico de fixação. Para elementos de fixação quebrados no nível da superfície ou abaixo dela, pode ser necessário usar ferramentas de perfuração e extração. Em aplicações críticas, considere consultar profissionais de engenharia para garantir os procedimentos corretos de reparo e as especificações adequadas dos elementos de fixação de substituição.

Com que frequência devo substituir elementos de fixação em ambientes com alta vibração

A frequência de substituição em ambientes com alta vibração depende do tipo de fixação, dos níveis de pré-carga e das características da vibração. Geralmente, inspecione as fixações roscadas a cada 500-1000 horas de operação ou conforme especificado pelos fabricantes dos equipamentos. Observe sinais de afrouxamento, desgaste das roscas ou trincas por fadiga. Considere o uso de fixações especiais resistentes à vibração, como aquelas com compostos travantes de rosca, porcas com torque prevalente ou recursos de travamento mecânico, para prolongar a vida útil e reduzir os requisitos de manutenção.