Instalar sujetadores correctamente es una habilidad fundamental en la construcción, la fabricación y los proyectos de bricolaje, ya que garantiza la integridad estructural y conexiones duraderas. Ya sea que esté trabajando con pernos hexagonales, tornillos, remaches o sujetadores especiales , comprender las técnicas adecuadas de instalación puede prevenir fallos costosos y riesgos para la seguridad. Esta guía completa le muestra los pasos esenciales, las herramientas y las mejores prácticas para instalar diversos tipos de sujetadores en diferentes materiales y aplicaciones.

Comprensión de los tipos de sujetadores y sus aplicaciones

Resumen de sujetadores mecánicos

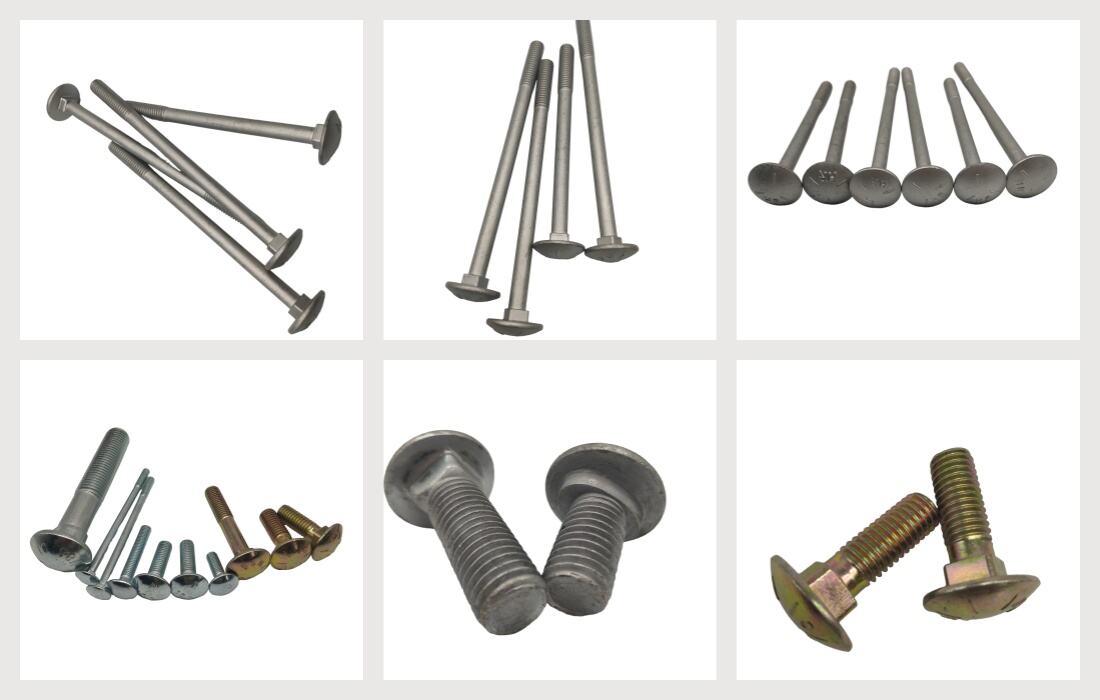

Los sujetadores mecánicos abarcan una amplia gama de componentes de hardware diseñados para unir o asegurar dos o más objetos entre sí. Los tipos más comunes incluyen pernos, tornillos, tuercas, arandelas, remaches y abrazaderas, cada uno con funciones específicas según los requisitos de carga, compatibilidad de materiales y condiciones ambientales. Comprender qué sujetador seleccionar para su aplicación es crucial para lograr un rendimiento y durabilidad óptimos.

Los sujetadores roscados, como pernos y tornillos, crean conexiones fuertes y desmontables mediante ventaja mecánica, mientras que los sujetadores permanentes, como los remaches, ofrecen una excelente resistencia a la vibración en aplicaciones de alta tensión. La elección entre estas opciones depende de factores como el acceso para mantenimiento, los requisitos de distribución de carga y si la conexión debe ser reversible.

Consideraciones del material para la selección de sujetadores

La composición del material de su fijación influye directamente en sus características de rendimiento, resistencia a la corrosión y compatibilidad con los materiales unidos. Los elementos de fijación de acero inoxidable destacan en entornos corrosivos, pero pueden ser propensos al agarrotamiento si se instalan incorrectamente. Los elementos de fijación de acero al carbono ofrecen alta resistencia a costos más bajos, pero requieren recubrimientos protectores en aplicaciones exteriores.

Materiales especializados como el titanio, el aluminio y diversas aleaciones sirven para aplicaciones específicas donde se requiere reducción de peso, compatibilidad electromagnética o resistencia a temperaturas extremas. Siempre considere el potencial de corrosión galvánica al combinar metales diferentes, ya que esto puede provocar un fallo prematuro del elemento de fijación o de los componentes circundantes.

Herramientas y equipos esenciales

Herramientas Manuales Básicas para la Instalación de Elementos de Fijación

La instalación adecuada de sujetadores comienza con tener las herramientas correctas para el trabajo. Las herramientas manuales esenciales incluyen un juego completo de llaves, destornilladores y alicates de tamaños apropiados para los sujetadores específicos que se utilicen. Los juegos de llaves de vaso con medidas tanto métricas como imperiales garantizan compatibilidad con diversos estilos y tamaños de cabeza de sujetadores.

Las llaves dinamométricas son indispensables para alcanzar los valores de precarga especificados, evitando tanto el apriete insuficiente que lleva a conexiones flojas como el apriete excesivo que puede deshilachar roscas o fracturar componentes. Las llaves dinamométricas digitales ofrecen mayor precisión y capacidades de registro de datos para aplicaciones críticas que requieren documentación.

Herramientas eléctricas y equipos especializados

Las llaves de impacto y las herramientas neumáticas reducen significativamente el tiempo de instalación y proporcionan un par de apriete constante en múltiples sujetadores. Sin embargo, estas herramientas requieren una calibración y técnica cuidadosas para evitar dañar las roscas o exceder los límites de resistencia del material. Utilice siempre casquillos y puntas adecuados diseñados para aplicaciones con herramientas eléctricas.

Equipos especializados, como pistolas para remaches, herramientas de corte de rosca y máquinas de inserción de sujetadores, son necesarios para instalaciones de alto volumen o tipos específicos de sujetadores. Invertir en equipos de calidad produce beneficios mediante una mayor productividad, menos trabajos de corrección y una mayor fiabilidad en las conexiones.

Preparación previa a la instalación

Preparación y Alineación de Superficies

Una preparación exhaustiva de las superficies garantiza un rendimiento óptimo de los sujetadores y evita fallos prematuros. Limpie todas las superficies de contacto de aceite, pintura, óxido y residuos que puedan interferir con el asentamiento adecuado o crear concentraciones de esfuerzo. Utilice disolventes y abrasivos adecuados, evitando dañar los recubrimientos protectores.

El alineado correcto de los orificios y componentes antes de el elemento de fijación la inserción evita daños en la rosca, bloqueos y una distribución desigual de cargas. Utilice pasadores de alineación, plantillas o fijaciones temporales para mantener la posición durante la instalación, especialmente cuando trabaje con patrones múltiples de fijación o componentes pesados.

Preparación de orificios y roscado

Un tamaño preciso del orificio es fundamental para lograr un rendimiento óptimo del elemento de fijación. Los orificios demasiado pequeños generan un par de apriete excesivo y posibles daños en el material, mientras que los orificios demasiado grandes reducen la carga de sujeción y la resistencia de la conexión. Siga las especificaciones del fabricante respecto a los diámetros de los orificios, teniendo en cuenta los requisitos de tolerancia y los factores de expansión del material.

La preparación de la rosca incluye eliminar rebabas en los bordes del orificio, aplicar lubricantes adecuados y verificar la compatibilidad del paso de rosca. Para orificios roscados, asegúrese de que las roscas estén limpias y correctamente formadas a lo largo de toda la longitud de engrane. Las roscas dañadas deben repararse mediante insertos roscados o helicoils antes de la instalación del elemento de fijación.

Proceso de instalación paso a paso

Posicionamiento Inicial del Elemento de Fijación

Comience la instalación colocando cuidadosamente el elemento de fijación en su ubicación designada, asegurando un correcto engranaje de la rosca sin forzar ni cruzar las roscas. Comience a enroscar a mano siempre que sea posible para verificar un acoplamiento suave y evitar daños causados por herramientas motorizadas. Este paso inicial previene errores costosos y daños en los componentes.

Para conexiones con pernos, inserte el perno desde el lado adecuado según los requisitos de accesibilidad y dirección de carga. Asegúrese de que las arandelas estén correctamente colocadas y orientadas según su función de diseño, ya sea para distribución de carga, sellado o resistencia a la vibración.

Secuencia de Apriete y Aplicación de Par

Siga las secuencias adecuadas de apriete para patrones con múltiples sujetadores a fin de garantizar una distribución uniforme de la carga y prevenir la deformación de los componentes. Los patrones en estrella o cruz funcionan bien para disposiciones circulares, mientras que el apriete progresivo desde el centro hacia afuera es adecuado para patrones lineales. Realizar varias pasadas de apriete con valores de torque gradualmente crecientes logra una precarga más uniforme.

Aplique los valores de torque especificados utilizando herramientas de torque calibradas, siguiendo las recomendaciones del fabricante respecto a las condiciones de lubricación y velocidad de apriete. Tenga en cuenta factores como el paso de rosca, el material del sujetador y las condiciones ambientales que puedan afectar la relación entre torque y tensión. Documente los valores de torque en aplicaciones críticas que requieran registros de inspección.

Control de calidad e inspección

Verificación Post-Instalación

La inspección sistemática después de la instalación de sujetadores garantiza la integridad de la conexión y permite identificar posibles problemas antes de que se conviertan en fallas. La inspección visual debe verificar el correcto asentamiento, patrones uniformes de separación y la ausencia de daños en el material alrededor de los puntos de sujeción. Busque signos de sobreapriete, como deformación del material o daño en la cabeza del sujetador.

Las pruebas funcionales pueden incluir pruebas de carga, pruebas de vibración o ciclos operativos, dependiendo de los requisitos de la aplicación. Estas pruebas verifican que la instalación de los sujetadores cumpla con las especificaciones de rendimiento y los requisitos de diseño bajo condiciones reales de operación.

Documentación y Mantenimiento de Registros

Mantenga registros detallados de las instalaciones de sujetadores para aplicaciones críticas, incluyendo valores de par, fechas de instalación e identificación del inspector. Esta documentación respalda los programas de aseguramiento de calidad, reclamaciones de garantía y la programación de mantenimiento. Los sistemas digitales de registro mejoran la accesibilidad y las capacidades de análisis de datos.

La documentación fotográfica puede complementar los registros escritos, especialmente en ensamblajes complejos o cuando el acceso para la instalación será limitado tras la finalización. Estos registros resultan inestimables para la resolución de problemas, la planificación del mantenimiento y modificaciones futuras.

Errores comunes de instalación

Errores de roscado y alineación

El forzado de roscas es uno de los errores de instalación más comunes y dañinos, y suele deberse a una colocación apresurada en la fase inicial o a componentes mal alineados. Este error desgasta las roscas, debilita las uniones y puede requerir reparaciones costosas o el reemplazo de componentes. Siempre comience el roscado a mano y verifique que el engranaje sea suave antes de usar herramientas motorizadas.

Los problemas de alineación generan distribuciones irregulares de tensión que pueden provocar fallos prematuros de los sujetadores o daños en los componentes. Tómese el tiempo necesario para alinear correctamente los componentes y verificar la posición de los orificios antes de comenzar la instalación. Utilice accesorios adecuados y ayudas para la alineación con el fin de mantener la posición durante todo el proceso.

Problemas de par de apriete y lubricación

La aplicación inadecuada de torque, ya sea excesiva o insuficiente, compromete el rendimiento y la confiabilidad de la conexión. Un apriete excesivo puede desgastar las roscas, fracturar los sujetadores o dañar los componentes, mientras que un apriete insuficiente provoca conexiones flojas propensas a fallas por vibración. Siempre siga las especificaciones de torque del fabricante y utilice herramientas calibradas.

Las prácticas incorrectas de lubricación afectan la relación entre torque y tensión y pueden provocar gripado, corrosión o problemas de contaminación. Utilice lubricantes especificados en cantidades adecuadas, evitando la aplicación excesiva que atraiga contaminantes o la insuficiente que promueva desgaste y gripado.

Consideraciones relativas al mantenimiento y al servicio

Programaciones y procedimientos de inspección

Las programaciones regulares de inspección ayudan a identificar aflojamiento, corrosión o desgaste antes de que conduzcan a la falla de los sujetadores. La frecuencia de inspección depende de la severidad de la aplicación, las condiciones ambientales y la criticidad para la seguridad. Los entornos con alta vibración o aplicaciones críticas para la seguridad requieren un monitoreo más frecuente.

Desarrollar procedimientos estandarizados de inspección que incluyan verificaciones visuales, comprobación de par y mediciones dimensionales cuando corresponda. Capacitar al personal de inspección en las técnicas adecuadas y los requisitos de documentación para garantizar evaluaciones consistentes y confiables.

Estrategias de Reemplazo y Actualización

Planificar el reemplazo de sujetadores como parte de los programas de mantenimiento rutinario, considerando factores como vida útil, disponibilidad y mejoras tecnológicas. Mantener inventario suficiente de sujetadores de repuesto, incluyendo diferentes tamaños y materiales para atender diversas aplicaciones y reparaciones de emergencia.

Considerar la actualización a tecnologías de sujetadores mejoradas cuando sea necesario realizar reemplazos, aprovechando los avances en materiales, recubrimientos o diseño que ofrezcan un rendimiento superior o menores requerimientos de mantenimiento. Evaluar la relación costo-beneficio de las actualizaciones frente al uso continuado de los tipos de sujetadores existentes.

Preguntas frecuentes

¿Qué especificaciones de par de apriete debo usar para diferentes tamaños de sujetadores?

Las especificaciones de par varían significativamente según el tamaño del sujetador, el material, el paso de la rosca y los requisitos de la aplicación. Consulte siempre las especificaciones del fabricante o estándares de ingeniería como los publicados por ASTM, SAE o ISO. Como orientación general, los valores de par suelen oscilar entre 2 y 5 ft-lbs para tornillos pequeños hasta varios cientos de ft-lbs para pernos estructurales grandes. Factores como la lubricación, el acabado superficial y las condiciones ambientales pueden afectar estos valores en un 20-50%.

¿Cómo evito el agarrotamiento al instalar sujetadores de acero inoxidable?

La prevención del agarrotamiento requiere una atención cuidadosa a la técnica de instalación y lubricación. Utilice compuestos antiagarrotamiento adecuados, diseñados específicamente para aplicaciones con acero inoxidable, evitando lubricantes a base de petróleo que puedan causar corrosión. Instale los sujetadores lentamente para evitar la acumulación de calor y asegure un correcto engranaje de las roscas sin forzar. Considere el uso de materiales diferentes para tuercas y tornillos, como tuercas de latón con tornillos de acero inoxidable, para reducir la tendencia al agarrotamiento.

¿Qué debo hacer si un sujeador se rompe durante la instalación?

Cuando un sujetador se rompe durante la instalación, deténgase inmediatamente para evaluar la situación y evitar daños adicionales. Para sujetadores rotos por encima de la superficie, utilice alicates de sujeción o extractores de tornillos diseñados para el tipo específico de sujetador. Para sujetadores rotos al ras o por debajo de la superficie, puede ser necesario utilizar herramientas de perforación y extracción. En aplicaciones críticas, considere consultar con profesionales de ingeniería para garantizar los procedimientos adecuados de reparación y las especificaciones correctas del sujetador de reemplazo.

¿Con qué frecuencia debo reemplazar los sujetadores en entornos de alta vibración?

La frecuencia de reemplazo en entornos de alta vibración depende del tipo de sujeción, los niveles de precarga y las características de vibración. En general, inspeccionar los sujetadores roscados cada 500-1000 horas de funcionamiento o según lo especificado por los fabricantes del equipo. Busque señales de aflojamiento, desgaste del hilo o agrietamiento por fatiga. Considere el uso de sujetadores especiales resistentes a las vibraciones, como los que tienen compuestos de bloqueo de hilos, tuercas de par predominantes o características de bloqueo mecánico para extender la vida útil y reducir los requisitos de mantenimiento.

Tabla de Contenido

- Comprensión de los tipos de sujetadores y sus aplicaciones

- Herramientas y equipos esenciales

- Preparación previa a la instalación

- Proceso de instalación paso a paso

- Control de calidad e inspección

- Errores comunes de instalación

- Consideraciones relativas al mantenimiento y al servicio

-

Preguntas frecuentes

- ¿Qué especificaciones de par de apriete debo usar para diferentes tamaños de sujetadores?

- ¿Cómo evito el agarrotamiento al instalar sujetadores de acero inoxidable?

- ¿Qué debo hacer si un sujeador se rompe durante la instalación?

- ¿Con qué frecuencia debo reemplazar los sujetadores en entornos de alta vibración?