Die korrekte Montage von Verbindungselementen ist eine grundlegende Fähigkeit im Bauwesen, in der Fertigungsindustrie und bei Heimwerkerprojekten, die die strukturelle Integrität und dauerhafte Verbindungen sicherstellt. Egal, ob Sie mit Sechskantschrauben, Schrauben, Nieten oder speziellen Befestigungselementen arbeiten – das Verständnis der richtigen Montagetechniken kann kostspielige Fehler und Sicherheitsrisiken verhindern. Dieser umfassende Leitfaden führt Sie durch die wesentlichen Schritte, Werkzeuge und bewährten Methoden zur Installation verschiedener Arten von Verbindungselementen in unterschiedlichen Materialien und Anwendungen.

Grundlagen zu Befestigungstypen und Anwendungen

Überblick über mechanische Befestigungselemente

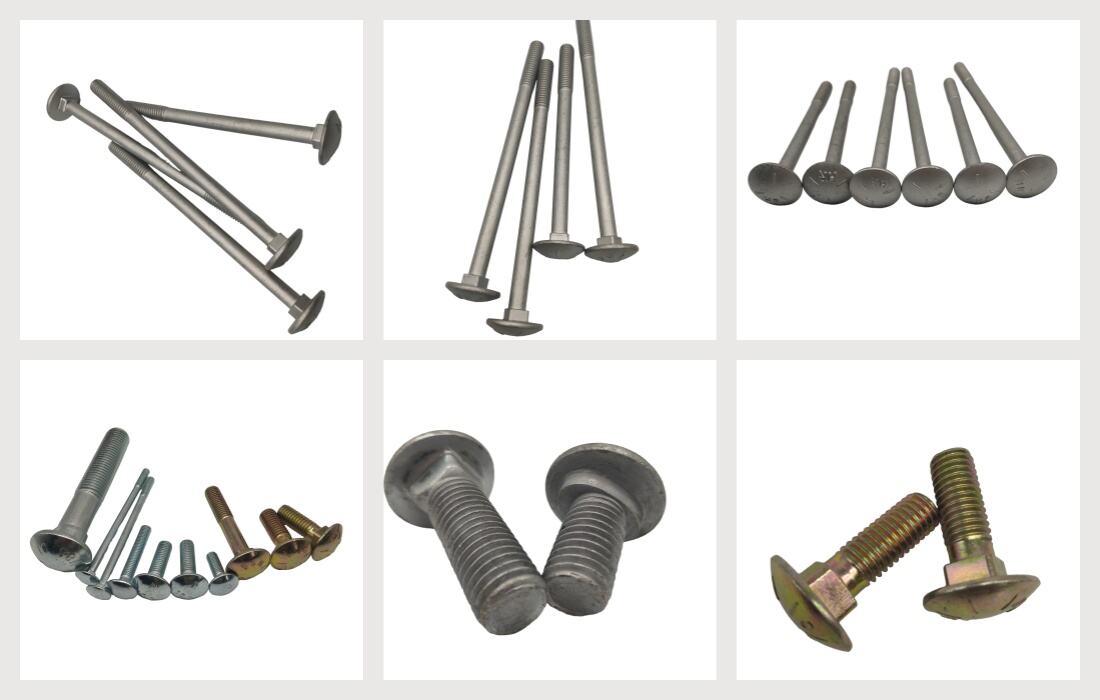

Mechanische Verbindungselemente umfassen eine breite Palette an Beschlagteilen, die dazu dienen, zwei oder mehrere Objekte miteinander zu verbinden oder zu sichern. Die gebräuchlichsten Typen sind Schrauben, Bolzen, Muttern, Unterlegscheiben, Niete und Klammern, von denen jedes je nach Belastungsanforderungen, Materialverträglichkeit und Umgebungsbedingungen spezifische Funktionen erfüllt. Die Auswahl des geeigneten Verbindungselements für Ihre Anwendung ist entscheidend, um optimale Leistung und Langlebigkeit zu gewährleisten.

Gewindeverbindungen wie Schrauben und Bolzen erzeugen durch mechanischen Vorteil starke, lösbare Verbindungen, während dauerhafte Verbindungselemente wie Niete in hochbelasteten Anwendungen eine hervorragende Vibrationsbeständigkeit bieten. Die Wahl zwischen diesen Optionen hängt von Faktoren wie der Zugänglichkeit für Wartung, den Anforderungen an die Lastverteilung und davon ab, ob die Verbindung reversibel sein muss.

Materialüberlegungen bei der Auswahl von Verbindungselementen

Die Materialzusammensetzung Ihres Befestigungselements beeinflusst direkt dessen Leistungsmerkmale, Korrosionsbeständigkeit und Verträglichkeit mit den verbundenen Materialien. Edelstahl-Befestigungselemente zeichnen sich in korrosiven Umgebungen aus, können aber bei unsachgemäßer Montage anfällig für Kaltverschweißung sein. Kohlenstoffstahl-Befestigungselemente bieten hohe Festigkeit bei geringeren Kosten, erfordern jedoch Schutzbeschichtungen bei Außeneinsatz.

Spezialmaterialien wie Titan, Aluminium und verschiedene Legierungen kommen in spezifischen Anwendungen zum Einsatz, bei denen Gewichtsreduzierung, elektromagnetische Verträglichkeit oder extreme Temperaturbeständigkeit erforderlich sind. Berücksichtigen Sie stets das Potential für Kontaktkorrosion beim Mischen unterschiedlicher Metalle, da dies zu vorzeitigem Versagen des Befestigungselements oder umliegender Bauteile führen kann.

Wesentliche Werkzeuge und Ausrüstung

Grundlegende Handwerkzeuge für die Montage von Befestigungselementen

Die korrekte Befestigung beginnt mit der richtigen Werkzeugauswahl. Wichtige Handwerkzeuge umfassen einen umfassenden Satz an Schraubenschlüsseln, Schraubendrehern und Zangen, die auf die jeweiligen Befestigungselemente abgestimmt sind. Steckschlüssel-Sätze mit metrischen und zölligen Größen gewährleisten die Kompatibilität mit verschiedenen Kopfformen und Größen von Befestigungselementen.

Drehmomentschlüssel sind unverzichtbar, um vorgegebene Vorspannwerte zu erreichen und sowohl eine zu geringe Anzugskraft, die zu lockeren Verbindungen führt, als auch eine zu hohe Anzugskraft, die Gewinde beschädigen oder Bauteile brechen kann, zu vermeiden. Digitale Drehmomentschlüssel bieten verbesserte Genauigkeit und Datenaufzeichnungsfunktionen für kritische Anwendungen, bei denen Dokumentation erforderlich ist.

Elektrowerkzeuge und Spezialausrüstung

Schlagschrauber und Druckluftwerkzeuge verkürzen die Montagezeit erheblich und gewährleisten gleichzeitig eine konsistente Drehmomentanwendung bei mehreren Verbindungselementen. Diese Werkzeuge erfordern jedoch eine sorgfältige Kalibrierung und Technik, um Gewindebeschädigungen oder Überschreitungen der Materialbelastungsgrenzen zu vermeiden. Verwenden Sie stets geeignete Steckschlüsse und Bits, die für den Einsatz mit Elektrowerkzeugen ausgelegt sind.

Spezialisierte Ausrüstung wie Nietgeräte, Gewindeschneidwerkzeuge und Maschinen zur Befestigungselementeinsatz werden bei Serienmontagen oder bestimmten Befestigungstypen notwendig. Die Investition in hochwertige Ausrüstung zahlt sich durch verbesserte Produktivität, weniger Nacharbeit und erhöhte Zuverlässigkeit der Verbindungen aus.

Vorbereitung vor der Installation

Oberflächenvorbereitung und Ausrichtung

Eine gründliche Oberflächenvorbereitung stellt eine optimale Leistung der Befestigungselemente sicher und verhindert vorzeitigen Ausfall. Reinigen Sie alle Fügeflächen von Öl, Farbe, Rost und Schmutz, die eine korrekte Anlage behindern oder Spannungskonzentrationen verursachen könnten. Verwenden Sie geeignete Reinigungslösungsmittel und Schleifmittel, ohne dabei Schutzbeschichtungen zu beschädigen.

Die korrekte Ausrichtung von Bohrungen und Komponenten vor dem befestigungselement einfügen verhindert Fehlverzahnung, Klemmung und eine ungleichmäßige Lastverteilung. Verwenden Sie Ausrichtstifte, Vorrichtungen oder temporäre Befestigungselemente, um die Position während der Montage zu halten, insbesondere bei mehreren Befestigungsmustern oder schweren Bauteilen.

Bohrungsvorbereitung und Gewindeschnitt

Eine genaue Bohrungsgröße ist entscheidend für eine optimale Leistung der Befestigungselemente. Zu kleine Bohrungen führen zu übermäßigem Anzugsmoment und möglichen Materialschäden, während zu große Bohrungen die Klemmkraft und die Verbindungsfestigkeit verringern. Befolgen Sie die Herstellerangaben zu Bohrungsdurchmessern unter Berücksichtigung der Toleranzanforderungen und der Materialausdehnung.

Die Gewindevorbereitung umfasst das Entgraten der Bohrungskanten, das Auftragen geeigneter Schmiermittel und die Überprüfung der Gewindesteigungskompatibilität. Stellen Sie bei Gewindebohrungen sicher, dass die Gewinde sauber und über die gesamte Eingriffslänge ordnungsgemäß ausgebildet sind. Beschädigte Gewinde sollten vor der Montage des Befestigungselements mit Gewindeeinsätzen oder Helicoils repariert werden.

Schritt für Schritt-Einbauprozess

Erste Befestigungselement-Positionierung

Beginnen Sie die Montage, indem Sie das Befestigungselement sorgfältig an seiner vorgesehenen Position platzieren und einen korrekten Gewindeeingriff sicherstellen, ohne es zu verforcen oder schräg einzudrehen. Beginnen Sie nach Möglichkeit mit dem Eindrehen per Hand, um einen gleichmäßigen Eingriff zu überprüfen und Beschädigungen durch elektrische Werkzeuge zu vermeiden. Dieser erste Schritt verhindert kostspielige Fehler und Bauteilschäden.

Bei Verschraubungen ist der Bolzen von der entsprechenden Seite einzuführen, abhängig von den Zugänglichkeits- und Lastanforderungen. Stellen Sie sicher, dass Unterlegscheiben gemäß ihrer konstruktiven Funktion richtig positioniert und ausgerichtet sind, sei es zur Lastverteilung, Dichtung oder Vibrationssicherung.

Anziehreihenfolge und Drehmomentaufbringung

Beachten Sie die korrekte Anziehreihenfolge bei Mehrschraubenverbindungen, um eine gleichmäßige Lastverteilung sicherzustellen und Bauteilverformungen zu vermeiden. Stern- oder Kreuzmuster eignen sich gut für kreisförmige Anordnungen, während ein schrittweises Anziehen von der Mitte nach außen bei linearen Mustern geeignet ist. Mehrfaches Anziehen in mehreren Durchgängen mit schrittweise steigenden Drehmomentwerten führt zu einer gleichmäßigeren Vorspannung.

Tragen Sie die vorgeschriebenen Drehmomentwerte unter Verwendung kalibrierter Drehmomentschlüssel an und befolgen Sie dabei die Herstellerangaben zu Schmierbedingungen und Anziehgeschwindigkeit. Berücksichtigen Sie Faktoren wie Gewindesteigung, Schraubenmaterial und Umgebungsbedingungen, die das Verhältnis zwischen Drehmoment und Vorspannkraft beeinflussen können. Dokumentieren Sie Drehmomentwerte bei kritischen Anwendungen, die Inspektionsaufzeichnungen erfordern.

Qualitätskontrolle und -kontrolle

Nach der Installation: Überprüfung

Eine systematische Prüfung nach dem Einbau der Verbindung stellt die Verbindungsintegrität sicher und identifiziert mögliche Probleme, bevor sie zu Fehlern werden. Bei einer visuellen Inspektion sollte auf ordnungsgemäße Sitzgelegenheiten, einheitliche Abstandsmuster und das Fehlen von Materialschäden an den Feststellstellen geprüft werden. Auf Anzeichen einer Überspannung wie Materialdeformation oder Schäden am Befestigungskopf achten.

Funktionelle Prüfungen können je nach Anwendungsanforderungen Belastungstests, Vibrationsprüfungen oder Betriebszyklen umfassen. Bei diesen Prüfungen wird überprüft, ob die Befestigungsanlage unter tatsächlichen Betriebsbedingungen den Leistungsvorgaben und Konstruktionsanforderungen entspricht.

Dokumentation und Aufzeichnung

Die Anlage von Befestigungsstücken für kritische Anwendungen, einschließlich Drehmomentwerte, Anbaudaten und Inspektorkennzeichnung, ist detailliert zu erfassen. Diese Dokumentation unterstützt Qualitätssicherungsprogramme, Garantieansprüche und Wartungsplanung. Digitale Aufzeichnungssysteme verbessern die Zugänglichkeit und die Datenanalyse.

Die fotografische Dokumentation kann die schriftlichen Aufzeichnungen ergänzen, insbesondere bei komplexen Baugruppen oder wenn der Zugang zur Installation nach Fertigstellung eingeschränkt ist. Diese Aufzeichnungen sind für die Fehlerbehebung, die Wartungsplanung und künftige Änderungen von unschätzbarem Wert.

Häufige Installationsfehler

Fehler bei der Verknüpfung und Ausrichtung

Cross-Threading ist einer der häufigsten und schädlichsten Installationsfehler, der häufig durch das zuvor eingeleitete Anschlussverfahren oder durch fehlerhafte Ausrichtung von Komponenten entsteht. Dieser Fehler entfernt Fäden, schwächt Verbindungen und erfordert teure Reparaturen oder Ersatz von Bauteilen. Beginnen Sie immer mit der Handschleife und überprüfen Sie, ob die Schleife glatt ist, bevor Sie Elektrowerkzeuge aufbringen.

Fehlausrichtungskrankheiten verursachen ungleichmäßige Spannungsverteilungen, die zu einem vorzeitigen Versagen der Befestigungseinrichtung oder zu Komponentenbeschädigungen führen können. Nehmen Sie sich Zeit, um die Komponenten richtig auszurichten und die Lage der Löcher zu überprüfen, bevor Sie mit der Installation beginnen. Bei der Durchführung des Prozesses sind geeignete Befestigungen und Ausrichtungshilfen zu verwenden.

Drehmoment- und Schmierprobleme

Eine unzulässige Anwendung des Drehmoments, ob übertrieben oder unzureichend, beeinträchtigt die Leistung und Zuverlässigkeit der Verbindung. Überengte Verbindungen können Fäden abreißen, Fesseln zerbrechen oder Komponenten beschädigen, während unterengte Verbindungen zu lockeren Verbindungen führen, die anfällig für Schwingungen sind. Befolgen Sie stets die Drehmomentspezifikationen des Herstellers und verwenden Sie kalibrierte Werkzeuge.

Falsche Schmierverfahren beeinträchtigen das Drehmoment-Spannungsverhältnis und können zu Verärgerungen, Korrosion oder Kontaminationsproblemen führen. Verwenden Sie spezifizierte Schmierstoffe in geeigneten Mengen, vermeiden Sie eine übermäßige Anwendung, die Schadstoffe anzieht, oder eine unzureichende Anwendung, die zu Verschleiß und Verärgerung führt.

Instandhaltungs- und Wartungsbedarf

Inspektionspläne und -verfahren

Regelmäßige Inspektionspläne helfen, sich zu entfalten, zu korrosieren oder zu verschleiern, bevor sie zu einem Versagen der Befestigung führen. Die Inspektionsfrequenz hängt von der Schwere der Anwendung, den Umweltbedingungen und der Sicherheitskritik ab. Hochschwingungsumgebungen oder sicherheitskritische Anwendungen erfordern eine häufigere Überwachung.

Entwicklung standardisierter Inspektionsverfahren, die visuelle Kontrollen, Drehmomentüberprüfung und gegebenenfalls Dimensionsmessungen umfassen. Das Inspektionspersonal muss die erforderlichen Techniken und Dokumentation kennen, um eine einheitliche und zuverlässige Bewertung zu gewährleisten.

Strategien für Austausch und Aufrüstung

Planen Sie den Austausch von Befestigungsstücken im Rahmen von Routinewartungsprogrammen und berücksichtigen Sie Faktoren wie Lebensdauer, Verfügbarkeit und technologische Verbesserungen. Es ist erforderlich, eine ausreichende Bestandsaufnahme der Ersatzteile zu führen, einschließlich verschiedener Größen und Materialien, um unterschiedliche Anwendungen und Notfallreparaturen zu ermöglichen.

Überlegen Sie, ob Sie bei Bedarf einen neuen Anschluss an eine verbesserte Technologie verwenden können, indem Sie die Fortschritte in Materialien, Beschichtungen oder Design nutzen, die eine verbesserte Leistung oder weniger Wartung bieten. Beurteilen Sie das Kosten-Nutzen-Verhältnis von Upgrades gegenüber der Weiterverwendung bestehender Befestigungsmitteltypen.

FAQ

Welche Drehmoment-Spezifikationen sollte ich für verschiedene Befestigungsstärken verwenden?

Die Drehmoment-Spezifikationen variieren erheblich je nach Festplattengröße, Material, Gewindefläche und Anwendungsanforderungen. Berücksichtigen Sie stets die Spezifikationen des Herstellers oder die technischen Normen, wie sie von ASTM, SAE oder ISO veröffentlicht werden. Als allgemeine Richtlinie reichen Drehmomentwerte in der Regel von 2-5 ft-lbs für kleine Schrauben bis zu mehreren hundert ft-lbs für große Strukturschrauben. Faktoren wie Schmierung, Oberflächenveredelung und Umweltbedingungen können diese Werte um 20-50% beeinflussen.

Wie verhindere ich, dass sich beim Einbau von Edelstahlbefestigungsstücken die Galle vergrößert?

Die Verhinderung von Gallen erfordert eine sorgfältige Beachtung der Montagetechnik und des Schmiers. Verwenden Sie geeignete Antifallverbindungen, die speziell für Anwendungen aus Edelstahl entwickelt wurden, und vermeiden Sie Schmierstoffe auf Erdölbasis, die Korrosion verursachen können. Die Befestigungsvorrichtungen müssen langsam installiert werden, um eine Wärmeaufbau zu verhindern, und die richtige Schleife ohne Zwang zu verknüpfen. Um die Neigung zu Reizungen zu verringern, sollten Sie verschiedene Materialien für Muttern und Schrauben verwenden, z. B. Messingmuttern mit rostfreien Schrauben.

Was soll ich tun, wenn sich ein Befestigungsbelag während der Montage bricht?

Wenn sich ein Befestigungsmittel während der Montage bricht, sollte man sofort anhalten, um die Situation zu beurteilen und weitere Schäden zu vermeiden. Bei über der Oberfläche zerbrochenen Befestigungen sind Sperrzahnzangen oder Schraubenauszieher zu verwenden, die für den spezifischen Befestigungstyp ausgelegt sind. Bei Schließvorrichtungen, die unter der Oberfläche oder bei Spülung zerbrochen sind, können Bohr- und Absaugwerkzeuge erforderlich sein. Bei kritischen Anwendungen sollten Sie sich mit Ingenieurfachleuten beraten, um die richtigen Reparaturverfahren und Spezifikationen für Ersatzabschnallungen sicherzustellen.

Wie oft sollte ich die Verbindungselemente in Hochschwingungsumgebungen austauschen?

Die Frequenz des Austauschs in Hochschwingungsumgebungen hängt von der Art der Befestigungseinrichtung, den Vorbelastungsniveaus und den Schwingungsmerkmalen ab. Im Allgemeinen sollten die Gewindeverbindungen alle 500-1000 Betriebsstunden oder gemäß den Angaben der Hersteller überprüft werden. Achten Sie auf Anzeichen von Lockerung, Verschleiß oder Müdigkeit. Überlegen Sie, ob Sie spezielle, schwingungsbeständige Befestigungsmittel wie z. B. mit Spinnverbindungen, vorhandenen Drehmomentmuttern oder mechanischen Verriegelungsmerkmalen verwenden, um die Lebensdauer zu verlängern und die Wartungsbedürfnisse zu reduzieren.

Inhaltsverzeichnis

- Grundlagen zu Befestigungstypen und Anwendungen

- Wesentliche Werkzeuge und Ausrüstung

- Vorbereitung vor der Installation

- Schritt für Schritt-Einbauprozess

- Qualitätskontrolle und -kontrolle

- Häufige Installationsfehler

- Instandhaltungs- und Wartungsbedarf

-

FAQ

- Welche Drehmoment-Spezifikationen sollte ich für verschiedene Befestigungsstärken verwenden?

- Wie verhindere ich, dass sich beim Einbau von Edelstahlbefestigungsstücken die Galle vergrößert?

- Was soll ich tun, wenn sich ein Befestigungsbelag während der Montage bricht?

- Wie oft sollte ich die Verbindungselemente in Hochschwingungsumgebungen austauschen?