Правильная установка крепежа — это базовый навык в строительстве, производстве и проектах «сделай сам», который обеспечивает прочность конструкции и долговечность соединений. Независимо от того, работаете ли вы с шестигранными болтами, винтами, заклепками или специальным крепежом , понимание правильных методов монтажа позволяет избежать дорогостоящих поломок и потенциальных угроз безопасности. В этом подробном руководстве описаны основные этапы, инструменты и передовые практики установки различных типов крепежа в разных материалах и областях применения.

Понимание типов крепежа и их применение

Обзор механического крепежа

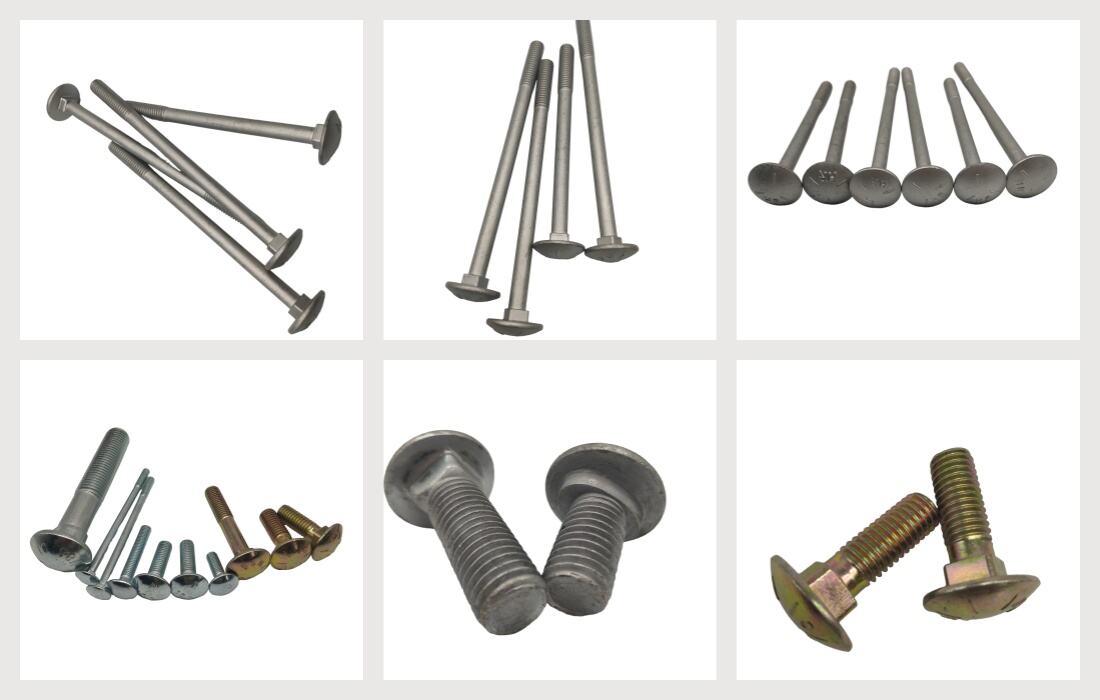

Механические крепежные устройства включают широкий спектр аппаратных компонентов, предназначенных для соединения или закрепления двух или более объектов вместе. Наиболее распространенными типами являются болты, винты, орехи, прокладки, ниты и клипы, каждый из которых служит конкретным целям на основе требований к нагрузке, совместимости материала и условий окружающей среды. Понимание того, какой крепеж выбирать для вашего приложения, имеет решающее значение для достижения оптимальной производительности и долговечности.

Застегнутые крепежные элементы, такие как болты и винты, создают прочные, съемные соединения благодаря механическому преимуществу, в то время как постоянные крепежные элементы, такие как ниты, обеспечивают отличную стойкость к вибрации в приложениях с высоким напряжением Выбор между этими вариантами зависит от факторов, включая доступность для обслуживания, требования к распределению нагрузки и необходимость обращения соединения.

Материальные соображения при выборе крепежного материала

Состав материала вашего крепежа напрямую влияет на его характеристики, коррозионную стойкость и совместимость с соединенными материалами. Крепления из нержавеющей стали превосходят в коррозионной среде, но могут быть склонны к раздражению при неправильной установке. Крепления из углеродистой стали имеют высокую прочность при более низких затратах, но требуют защитного покрытия для наружных применений.

Специализированные материалы, такие как титан, алюминий и различные сплавы, служат для конкретных применений, где требуется уменьшение веса, электромагнитная совместимость или устойчивость к экстремальным температурам. Всегда учитывайте потенциал гальванической коррозии при смешивании разных металлов, так как это может привести к преждевременному отказу крепежного элемента или окружающих компонентов.

Необходимые инструменты и оборудование

Основные ручные инструменты для установки крепежных устройств

Правильная установка крепежных устройств начинается с наличия подходящих инструментов для работы. Необходимые ручные инструменты включают в себя комплексный набор ключей, отвертки и клея, соответствующих размеру для вашего конкретного оборудования. Комплекты сокетов с метрическими и имперскими измерениями обеспечивают совместимость с различными стилями и размерами головки крепежа.

Ключи с крутящим моментом необходимы для достижения определенных значений предварительной нагрузки, предотвращая как недостаточное затягивание, которое приводит к ослаблению соединений, так и чрезмерное затягивание, которое может разорвать нити или сломать компоненты. Цифровые ключи с крутящим моментом обеспечивают повышенную точность и возможности записи данных для критических приложений, требующих документации.

Электрические инструменты и специализированное оборудование

Ударные драйверы и пневматические инструменты значительно сокращают время установки, обеспечивая при этом постоянное применение крутящего момента на нескольких крепежных элементах. Однако для этих инструментов требуется тщательная калибровка и техника, чтобы избежать повреждения нитей или превышения предельных уровней напряжения материала. Всегда используйте подходящие розетки и биты, предназначенные для применения в электроинструментах.

Специализированное оборудование, такое как нитевые пушки, инструменты для резки нитей и машины для вставки крепежных элементов, становится необходимым для установки больших объемов или конкретных типов крепежных элементов. Инвестиции в качественное оборудование приносят свои плоды: повышается производительность, уменьшается переработка и повышается надежность соединения.

Подготовка перед установкой

Подготовка поверхности и выравнивание

Тщательная подготовка поверхности обеспечивает оптимальную производительность крепежных элементов и предотвращает преждевременный отказ. Очистите все поверхности, на которых они могут сесть, от масла, краски, ржавчины и других отходов, которые могут помешать правильному сидению или создать концентрацию стресса. Используйте подходящие растворители и абразивы для очистки, избегая повреждения защитных покрытий.

Правильное выравнивание отверстий и компонентов перед крепеж вставка предотвращает перекрестное нанесение нитей, связывание и неравномерное распределение нагрузки. Используйте выровнительные булавки, решетки или временные крепежные устройства для поддержания позиции во время установки, особенно при работе с несколькими узорами крепежных устройств или тяжелыми компонентами.

Подготовка отверстий и нанесение нитей

Точное размещение отверстий имеет решающее значение для достижения оптимальной производительности крепежного устройства. Недостаточные отверстия создают чрезмерный момент установки и потенциальные повреждения материала, в то время как большие отверстия уменьшают нагрузку зажима и прочность соединения. Следуют спецификациям производителя для диаметров отверстий, учитывая требования к допустимости и факторы расширения материала.

Подготовка нитей включает в себя очищение краев отверстий, нанесение соответствующих смазочных материалов и проверку совместимости продольного расстояния нитей. Для пробитых отверстий убедитесь, что нитки чисты и правильно сформированы на протяжении всей длины зацепки. Поврежденные нитки следует исправлять с помощью вставки нитки или спиралей перед установкой крепежного устройства.

Поэтапный процесс установки

Первоначальное расположение крепежного устройства

Начните установку, тщательно разместив крепеж в назначенном месте, обеспечивая правильное зацепление нити без принуждения или перекрестного натяжения. Начните наносить нитки вручную, когда это возможно, чтобы убедиться в плавном замыкании и предотвратить повреждение от электроинструментов. Этот первый шаг предотвращает дорогостоящие ошибки и повреждения компонентов.

Для болтовых соединений болт вставляется с соответствующей стороны на основе требований доступности и направления нагрузки. Убедитесь, что промыватели правильно расположены и ориентированы в соответствии с их конструктивной функцией, будь то для распределения нагрузки, герметизации или сопротивления вибрации.

Последовательность затягивания и применение крутящего момента

Следуйте правильной последовательности затяжки при использовании нескольких крепежных элементов, чтобы обеспечить равномерное распределение нагрузки и предотвратить деформацию компонентов. Для круговых соединений хорошо подходят звездообразная или крестообразная последовательности, а для линейных — постепенная затяжка от центра к краям. Многократная затяжка с постепенным увеличением крутящего момента позволяет достичь более равномерного натяжения.

Применяйте указанные значения крутящего момента с помощью калиброванных динамометрических инструментов, соблюдая рекомендации производителя по условиям смазки и скорости затяжки. Учитывайте такие факторы, как шаг резьбы, материал крепежа и условия окружающей среды, которые могут повлиять на соотношение момента и натяжения. Фиксируйте значения крутящего момента для ответственных соединений, требующих ведения записей осмотра.

Контроль качества и инспекция

Проверка после установки

Систематический осмотр после установки крепежа обеспечивает целостность соединения и позволяет выявить потенциальные проблемы до их превращения в отказы. Визуальный осмотр должен включать проверку правильности посадки, равномерности зазоров и отсутствия повреждений материала вокруг мест установки крепежа. Следует обращать внимание на признаки чрезмерного затягивания, такие как деформация материала или повреждение головки крепежа.

Функциональное тестирование может включать испытания на нагрузку, вибрационные испытания или циклические испытания в зависимости от требований конкретного применения. Эти испытания подтверждают, что установка крепежа соответствует эксплуатационным характеристикам и проектным требованиям при реальных условиях работы.

Документация и ведение записей

Ведите подробную документацию по установке крепежа для критически важных применений, включая значения крутящего момента, даты установки и данные ответственного контролера. Такая документация необходима для программ обеспечения качества, обработки гарантийных требований и планирования технического обслуживания. Цифровые системы хранения записей улучшают доступ к данным и возможности их анализа.

Фотографическая документация может дополнять письменные записи, особенно при работе со сложными узлами или в случаях, когда доступ для монтажа будет ограничен после завершения. Эти записи крайне полезны для поиска неисправностей, планирования технического обслуживания и будущих модификаций.

Распространенные ошибки при установке

Ошибки нарезания резьбы и выравнивания

Срыв резьбы — одна из самых распространённых и разрушительных ошибок при установке, которая зачастую возникает из-за спешки на начальном этапе соединения или неправильного выравнивания компонентов. Эта ошибка приводит к повреждению резьбы, ослаблению соединений и может потребовать дорогостоящего ремонта или замены компонентов. Всегда начинайте нарезание резьбы вручную и убедитесь в плавном зацеплении перед использованием механизированных инструментов.

Проблемы с выравниванием создают неравномерное распределение напряжений, что может привести к преждевременному выходу крепежа из строя или повреждению компонентов. Уделите достаточно времени правильному выравниванию компонентов и проверьте положение отверстий перед началом монтажа. Используйте соответствующие приспособления и вспомогательные средства для выравнивания, чтобы сохранять правильное положение на протяжении всего процесса.

Проблемы с моментом затяжки и смазкой

Неправильное применение крутящего момента, как чрезмерного, так и недостаточного, снижает производительность и надежность соединений. Перетяжка может привести к срыву резьбы, разрушению крепежа или повреждению компонентов, в то время как недотяжка вызывает ослабление соединений, подверженных разрушению из-за вибрации. Всегда соблюдайте указанные производителем значения крутящего момента и используйте откалиброванные инструменты.

Неправильные методы смазки влияют на соотношение крутящего момента и натяжения и могут привести к задирам, коррозии или загрязнению. Используйте рекомендованные смазочные материалы в соответствующих количествах, избегая избыточного нанесения, которое привлекает загрязнения, или недостаточного, которое способствует износу и задирам.

Услуги по обслуживанию

Графики и процедуры осмотра

Регулярные графики осмотра помогают выявить ослабление, коррозию или износ до того, как они приведут к отказу крепежа. Частота осмотра зависит от степени тяжести эксплуатации, условий окружающей среды и уровня критичности для безопасности. В условиях высокой вибрации или при критически важных для безопасности применениях требуется более частый контроль.

Разработайте стандартизированные процедуры проверки, включающие визуальный контроль, проверку крутящего момента и измерения размеров при необходимости. Обучите персонал, выполняющий проверки, правильным методам и требованиям к документированию, чтобы обеспечить последовательные и надежные оценки.

Стратегии замены и модернизации

Планируйте замену крепежных элементов в рамках программ регулярного технического обслуживания, учитывая такие факторы, как срок службы, доступность и технологические усовершенствования. Поддерживайте достаточный запас запасных крепежных элементов, включая различные размеры и материалы, чтобы обеспечить возможность использования в различных областях и для аварийного ремонта.

Рассмотрите возможность перехода на усовершенствованные технологии крепежа при необходимости его замены, используя достижения в области материалов, покрытий или конструкций, обеспечивающих повышенную производительность или снижение потребности в обслуживании. Оцените соотношение затрат и выгод от модернизации по сравнению с дальнейшим использованием существующих типов крепежа.

Часто задаваемые вопросы

Какие значения крутящего момента следует использовать для разных размеров крепежных элементов

Значения крутящего момента значительно различаются в зависимости от размера крепежа, материала, шага резьбы и требований к применению. Всегда следует обращаться к техническим характеристикам производителя или инженерным стандартам, таким как ASTM, SAE или ISO. В качестве общего ориентира значения крутящего момента обычно составляют от 2–5 фут-фунтов для маленьких винтов до нескольких сотен фут-фунтов для крупных конструкционных болтов. Такие факторы, как смазка, состояние поверхности и условия окружающей среды, могут изменять эти значения на 20–50%.

Как предотвратить задиры при установке крепежа из нержавеющей стали

Для предотвращения задиров необходимо тщательно следить за методом установки и смазкой. Используйте подходящие антиприхватные составы, специально разработанные для применения с нержавеющей сталью, избегая нефтяных смазок, которые могут вызвать коррозию. Устанавливайте крепеж медленно, чтобы предотвратить нагрев, и обеспечьте правильное вхождение резьбы без принуждения. Рассмотрите возможность использования разных материалов для гаек и болтов, например, латунные гайки с болтами из нержавеющей стали, чтобы уменьшить склонность к задирам.

Что мне следует делать, если крепёж сломается во время установки

Если крепежный элемент ломается во время установки, немедленно прекратите работу, чтобы оценить ситуацию и предотвратить дальнейшее повреждение. Для крепежных элементов, сломанных выше поверхности, используйте стопорные плоскогубцы или специальные извлекатели винтов, предназначенные для данного типа крепежа. Если крепеж сломан заподлицо или ниже поверхности, может потребоваться использование сверла и инструментов для извлечения. В критически важных применениях рекомендуется проконсультироваться с инженерными специалистами, чтобы обеспечить правильность процедуры ремонта и соответствующие характеристики заменяемого крепежа.

Как часто следует заменять крепежные элементы в условиях высокой вибрации

Частота замены в условиях сильной вибрации зависит от типа крепежа, уровня предварительного натяжения и характеристик вибрации. Как правило, проверяйте резьбовые крепежные элементы каждые 500–1000 часов работы или в соответствии с указаниями производителя оборудования. Обращайте внимание на признаки ослабления, износа резьбы или усталостных трещин. Рассмотрите возможность использования специализированного виброустойчивого крепежа, например, с фиксирующими составами для резьбы, гайками с гарантированным моментом затяжки или механическими блокировочными элементами, чтобы продлить срок службы и снизить потребность в техническом обслуживании.

Содержание

- Понимание типов крепежа и их применение

- Необходимые инструменты и оборудование

- Подготовка перед установкой

- Поэтапный процесс установки

- Контроль качества и инспекция

- Распространенные ошибки при установке

- Услуги по обслуживанию

-

Часто задаваемые вопросы

- Какие значения крутящего момента следует использовать для разных размеров крепежных элементов

- Как предотвратить задиры при установке крепежа из нержавеющей стали

- Что мне следует делать, если крепёж сломается во время установки

- Как часто следует заменять крепежные элементы в условиях высокой вибрации