Poprawne montowanie elementów łączących to podstawowa umiejętność w budownictwie, przemyśle i projektach typu DIY, która zapewnia integralność konstrukcyjną i trwałe połączenia. Niezależnie od tego, czy pracujesz z śrubami sześciokątnymi, wkrętami, nitami lub specjalistycznymi elementami łączącymi , zrozumienie odpowiednich technik montażu może zapobiegać kosztownym uszkodzeniom i zagrożeniom dla bezpieczeństwa. Ten kompleksowy przewodnik krok po kroku zapoznaje Cię z niezbędnymi etapami, narzędziami oraz najlepszymi praktykami montażu różnych typów elementów łączących w różnych materiałach i zastosowaniach.

Zrozumienie typów elementów łączących i ich zastosowań

Przegląd elementów łączących mechanicznych

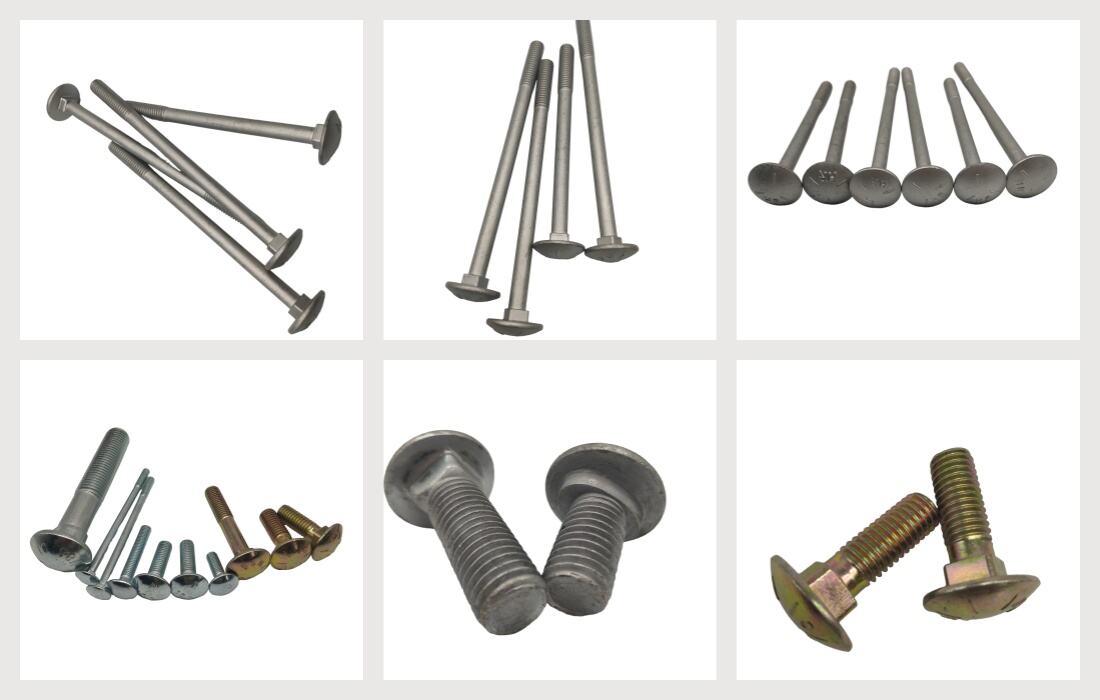

Złącza mechaniczne obejmują szeroki zakres elementów sprzętowych zaprojektowanych do łączenia lub zabezpieczenia dwóch lub więcej obiektów. Najczęściej stosowane są śruby, śruby, orzechy, szczotki, nitki i klipsy, z których każda służy konkretnym celom w zależności od wymagań obciążenia, kompatybilności materiału i warunków środowiskowych. Zrozumienie, który element mocujący wybrać do zastosowania, ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności i trwałości.

Związki z przędza, takie jak śruby i śruby, tworzą silne, zdalne połączenia dzięki mechanicznej zaletzie, podczas gdy trwałe związki, takie jak nity, zapewniają doskonałą odporność na drgania w zastosowaniach o wysokim obciążeniu. Wybór między tymi opcjami zależy od czynników, w tym dostępności do obsługi technicznej, wymagań dotyczących rozkładu obciążenia oraz tego, czy połączenie musi być odwracalne.

Wybór elementów mocujących

Skład materiału mocującego bezpośrednio wpływa na jego właściwości, odporność na korozję i kompatybilność z materiałami. Związki ze stali nierdzewnej doskonale działają w korozyjnych warunkach, ale mogą być podatne na podrażnienie, jeśli są nieprawidłowo zainstalowane. Związki ze stali węglowej oferują wysoką wytrzymałość przy niższych kosztach, ale wymagają powłok ochronnych w zastosowaniach zewnętrznych.

Specjalistyczne materiały, takie jak tytan, aluminium i różne stopy, służą do zastosowań szczególnych, w których wymagane jest zmniejszenie masy, kompatybilność elektromagnetyczna lub odporność na ekstremalne temperatury. Zawsze należy wziąć pod uwagę potencjał korozji galwanicznej podczas mieszania różnych metali, ponieważ może to prowadzić do przedwczesnego uszkodzenia mocującego elementu lub otaczających go elementów.

Niezbędne narzędzia i wyposażenie

Podstawowe narzędzia ręczne do montażu elementów mocujących

Prawidłowe montowanie elementów łączących zaczyna się od posiadania odpowiednich narzędzi do wykonania pracy. Niezbędne narzędzia ręczne obejmują kompletny zestaw kluczy, śrubokrętów i szczypiec dobranych pod kątem rozmiaru do konkretnych elementów łączących. Zestawy nasadkowe z miarkowaniem metrycznym i imperialnym zapewniają kompatybilność z różnymi kształtami i rozmiarami głów elementów łączących.

Klucze momentowe są niezastąpione przy osiąganiu określonych wartości siły wstępnego dokręcenia, zapobiegając zarówno niedostatecznemu dokręceniu, które prowadzi do luźnych połączeń, jak i przekręceniu, które może spowodować uszkodzenie gwintu lub pęknięcie elementów. Cyfrowe klucze momentowe oferują większą dokładność oraz możliwość rejestrowania danych w krytycznych zastosowaniach wymagających dokumentacji.

Narzędzia elektryczne i specjalistyczny sprzęt

Wykręcaki udarowe i narzędzia pneumatyczne znacząco skracają czas montażu, zapewniając przy tym spójne momenty dokręcania na wielu elementach łączących. Niemniej jednak narzędzia te wymagają starannego kalibrowania i odpowiedniej techniki, aby uniknąć uszkodzenia gwintów lub przekroczenia granic wytrzymałości materiału. Zawsze używaj odpowiednich nasadek i końcówek przeznaczonych do zastosowań z użyciem narzędzi napędowych.

Specjalistyczne wyposażenie, takie jak pistolety do nitowania, narzędzia tnące gwinty oraz maszyny do wstawiania elementów łączących, staje się konieczne przy montażach o dużej częstotliwości lub dla określonych typów elementów łączących. Inwestycja w wysokiej jakości sprzęt przynosi korzyści w postaci zwiększonej produktywności, mniejszej liczby poprawek oraz lepszej niezawodności połączeń.

Przygotowania przed instalacją

Przygotowanie powierzchni i wyrównanie

Staranne przygotowanie powierzchni zapewnia optymalną wydajność elementów łączących i zapobiega przedwczesnemu ich uszkodzeniu. Oczyść wszystkie powierzchnie stykające się z tłuszczem, farbą, rdzą i brudem, które mogą utrudniać prawidłowe osadzenie lub powodować koncentrację naprężeń. Używaj odpowiednich środków czyszczących i materiałów ściernych, unikając jednocześnie uszkodzeń warstw ochronnych.

Poprawne dopasowanie otworów i elementów przed związanie włożeniem zapobiega przekładaniu gwintu, zacięciom oraz nieregularnemu rozłożeniu obciążenia. Używaj sztyftów wspomagających centrowanie, prowadnic lub tymczasowych elementów łączących, aby utrzymać prawidłową pozycję podczas montażu, szczególnie przy pracy z wieloma wzorami połączeń lub ciężkimi komponentami.

Przygotowanie otworów i gwintów

Dokładny dobór średnicy otworu ma kluczowe znaczenie dla optymalnej wydajności elementu łączącego. Zbyt małe otwory powodują nadmierne momenty dokręcania i potencjalne uszkodzenie materiału, natomiast zbyt duże otwory zmniejszają siłę docisku i wytrzymałość połączenia. Należy stosować się do specyfikacji producenta dotyczących średnic otworów, uwzględniając wymagania dotyczące tolerancji oraz współczynniki rozszerzalności materiału.

Przygotowanie gwintu obejmuje usuwanie zadziorów z krawędzi otworów, nanoszenie odpowiednich środków smarnych oraz weryfikację zgodności skoku gwintu. W przypadku gwintów nacinanych, należy upewnić się, że gwinty są czyste i prawidłowo uformowane na całej długości współpracy. Uszkodzone gwinty powinny być naprawiane za pomocą wkładów gwintowanych lub tzw. helicoil przed montażem elementu łączącego.

Proces instalacji krok po kroku

Początkowe pozycjonowanie elementu łączącego

Rozpocznij montaż, dokładnie umieszczając element łączący w wyznaczonym miejscu, zapewniając prawidłowe zaangażowanie gwintu bez używania siły ani powstawania skrzyżowanych nici. Zawsze, gdy jest to możliwe, zacznij nawinięcie ręcznie, aby potwierdzić płynne zaangażowanie i zapobiec uszkodzeniom spowodowanym przez narzędzia napędzane. Ten pierwszy krok pozwala uniknąć kosztownych błędów i uszkodzeń komponentów.

W przypadku połączeń śrubowych, włóż śrubę od odpowiedniej strony, biorąc pod uwagę dostępność oraz wymagania związane z kierunkiem obciążenia. Upewnij się, że podkładki są prawidłowo umieszczone i zwrócone zgodnie z ich funkcją konstrukcyjną, niezależnie od tego, czy służą do rozłożenia obciążenia, uszczelnienia czy zapobiegania wibracjom.

Kolejność dokręcania i aplikacja momentu obrotowego

Stosuj odpowiednią kolejność dokręcania w przypadku wzorców z wieloma elementami łączącymi, aby zapewnić równomierne rozłożenie obciążenia i zapobiec odkształceniom komponentów. Wzór gwiazdowy lub krzyżowy dobrze sprawdza się przy układach okrągłych, podczas gdy stopniowe dokręcanie od środka na zewnątrz nadaje się do układów liniowych. Wielokrotne dokręcanie w kilku etapach z stopniowo zwiększającym się momentem dokręcania pozwala uzyskać bardziej jednolity nacisk wstępnego spięcia.

Stosuj określone wartości momentu dokręcania za pomocą skalibrowanych narzędzi pomiarowych, postępując zgodnie z wytycznymi producenta dotyczącymi warunków smarowania i prędkości dokręcania. Weź pod uwagę takie czynniki jak skok gwintu, materiał elementu łączącego oraz warunki środowiskowe, które mogą wpływać na zależność między momentem dokręcania a naprężeniem. Udokumentuj wartości momentu dokręcania w krytycznych zastosowaniach wymagających rejestracji inspekcyjnej.

Kontrola jakości i inspekcja

Weryfikacja Po Instalacji

Systematyczna kontrola po zainstalowaniu elementów mocujących zapewnia integralność połączenia i identyfikuje potencjalne problemy, zanim staną się awariami. Wizualna kontrola powinna sprawdzać, czy posiadłości są odpowiednie, czy wnętrza są jednakowo ukształtowane i czy w pobliżu urządzeń mocujących nie ma uszkodzeń materiału. Należy szukać oznak nadmiernego zaciskania, takich jak deformacja materiału lub uszkodzenie głowicy mocującej.

Badania funkcjonalne mogą obejmować badania obciążenia, badania drgań lub cykle operacyjne w zależności od wymagań aplikacji. Badania te sprawdzają, czy urządzenie złącza spełnia specyfikacje działania i wymagania projektowe w rzeczywistych warunkach eksploatacji.

Dokumentacja i prowadzenie ewidencji

W celu zapewnienia zgodności z wymogami niniejszego rozporządzenia należy przeprowadzić przegląd wszystkich zastosowań, w tym: Dokument ten wspiera programy zapewniania jakości, roszczenia gwarancyjne i harmonogram konserwacji. Systemy cyfrowego prowadzenia rejestrów zwiększają dostępność i możliwości analizy danych.

Dokumenty fotograficzne mogą uzupełniać zapisy pisemne, szczególnie w przypadku złożonych zespołów lub gdy dostęp do instalacji po zakończeniu będzie ograniczony. Zapisy te są nieocenione w rozwiązywaniu problemów, planowaniu konserwacji i przyszłych modyfikacjach.

Typowe błędy instalacyjne

Błędy w przyrządzaniu i wyrównaniu

Przewracanie jest jednym z najczęstszych i najbardziej szkodliwych błędów instalacyjnych, często wynikających z pośpiechu w procesie wstępnego zaangażowania lub niezgodnych elementów. W wyniku tego błędu wycina się nici, osłabiają się połączenia i mogą być konieczne kosztowne naprawy lub wymiana części. Zawsze należy zacząć wiązanie ręcznie i sprawdzić, czy nie wystąpił problem przed zastosowaniem narzędzi elektrycznych.

Problemy z niewłaściwym ustawieniem powodują nierównomierne rozkładany naprężenie, które może prowadzić do przedwczesnego uszkodzenia mocującego elementu lub uszkodzenia części. Przed rozpoczęciem instalacji należy odpowiednio ustawić elementy i sprawdzić położenie otworu. W celu utrzymania pozycji podczas całego procesu należy używać odpowiednich urządzeń i środków wspomagających ustawienie.

Problemy z momentem obrotowym i smarem

Nieprawidłowe zastosowanie momentu obrotowego, zarówno nadmiernego, jak i niedostatecznego, wpływa negatywnie na wydajność i niezawodność połączeń. Przeciągnięcie może spowodować uszkodzenie gwintów, pęknięcie elementów łącznych lub uszkodzenie komponentów, podczas gdy niedociągnięcie prowadzi do luźnych połączeń narażonych na uszkodzenia spowodowane wibracjami. Należy zawsze przestrzegać zaleceń producenta dotyczących momentu obrotowego i używać sprawdzonych narzędzi pomiarowych.

Nieprawidłowe praktyki smarowania wpływają na zależność między momentem obrotowym a naprężeniem i mogą prowadzić do zjawiska zaciskania, korozji lub zanieczyszczenia. Należy stosować zalecane środki smarne w odpowiednich ilościach, unikając nadmiernego nanoszenia, które przyciąga zanieczyszczenia, oraz niedostatecznego, które sprzyja zużyciu i zaciskaniu.

Względy konserwacji i serwisu

Harmonogramy i procedury kontroli

Regularne harmonogramy kontroli pozwalają wykryć poluzowanie, korozję lub zużycie przed zaistnieniem awarii elementów łącznych. Częstotliwość kontroli zależy od stopnia obciążenia, warunków środowiskowych i znaczenia dla bezpieczeństwa. Środowiska o wysokim poziomie wibracji lub zastosowania krytyczne dla bezpieczeństwa wymagają częstszej kontroli.

Opracuj standardowe procedury inspekcji obejmujące sprawdzanie wizualne, weryfikację momentu obrotowego oraz pomiary wymiarowe tam, gdzie jest to odpowiednie. Przeszkól personel kontrolny w zakresie właściwych technik i wymagań dotyczących dokumentacji, aby zapewnić spójne i wiarygodne oceny.

Strategie zastąpienia i modernizacji

Planuj wymianę elementów łączących w ramach programów przeglądów okresowych, biorąc pod uwagę takie czynniki jak żywotność eksploatacyjna, dostępność i postęp technologiczny. Utrzymuj wystarczający zapas elementów łączących, w tym różnych rozmiarów i materiałów, aby sprostać różnorodnym zastosowaniom oraz naprawom awaryjnym.

Rozważ modernizację poprzez stosowanie ulepszonych technologii elementów łączących, gdy staje się konieczna ich wymiana, wykorzystując postęp w dziedzinie materiałów, powłok czy konstrukcji, które oferują lepszą wydajność lub mniejsze wymagania konserwacyjne. Oceń relację kosztów i korzyści związanych z modernizacją w porównaniu z dalszym użytkowaniem istniejących typów elementów łączących.

Często zadawane pytania

Jakie wartości momentu obrotowego powinienem stosować dla różnych rozmiarów elementów łączących

Wartości momentów obrotowych różnią się znacznie w zależności od rozmiaru elementu łączącego, materiału, skoku gwintu i wymagań aplikacyjnych. Należy zawsze konsultować się z specyfikacjami producenta lub standardami inżynierskimi, takimi jak te publikowane przez ASTM, SAE lub ISO. Jako ogólna wytyczna, wartości momentu obejmują zakres od 2-5 ft-lbs dla małych śrub do kilkuset ft-lbs dla dużych śrub konstrukcyjnych. Czynniki takie jak smarowanie, wykończenie powierzchni i warunki środowiskowe mogą wpływać na te wartości o 20–50%.

Jak zapobiec zacinaniu się podczas montażu elementów łączących ze stali nierdzewnej

Zapobieganie zaciskaniu wymaga starannego podejścia do techniki montażu i smarowania. Używaj odpowiednich środków przeciwzaciekowych specjalnie zaprojektowanych do zastosowań ze stali nierdzewnej, unikając smarów na bazie petrolium, które mogą powodować korozję. Montuj elementy łączące powoli, aby zapobiec nagrzewaniu, i zapewnij prawidłowe zaangażowanie gwintu bez używania nadmiernej siły. Rozważ użycie różnych materiałów dla nakrętek i śrub, na przykład nakrętek mosiężnych ze śrubami ze stali nierdzewnej, aby zmniejszyć skłonność do zaciskania.

Co powinienem zrobić, jeśli element łącznikowy złamie się podczas instalacji

Gdy element łączący pęka podczas montażu, należy natychmiast przerwać pracę, aby ocenić sytuację i zapobiec dalszym uszkodzeniom. W przypadku elementów łączących pękniętych powyżej powierzchni, należy użyć szczypiec zaciskowych lub wykręcaków dostosowanych do konkretnego typu elementu łączącego. Gdy elementy łączące pękają na poziomie powierzchni lub poniżej niej, może być konieczne użycie narzędzi wiertniczych i wykręcaków. W zastosowaniach krytycznych warto skonsultować się z inżynierami, aby zapewnić odpowiednią procedurę naprawy oraz właściwe specyfikacje zamiennych elementów łączących.

Jak często należy wymieniać elementy łączące w warunkach wysokiej wibracji

Częstotliwość wymiany w środowiskach o wysokim poziomie drgań zależy od typu elementów łączących, poziomu napięcia wstępnego oraz charakterystyki drgań. Ogólnie należy sprawdzać elementy gwintowane co 500–1000 godzin pracy lub zgodnie z zaleceniami producenta urządzenia. Należy zwracać uwagę na oznaki poluzowania, zużycie gwintu lub pęknięcia zmęczeniowe. W celu wydłużenia czasu użytkowania i zmniejszenia potrzeby konserwacji warto rozważyć użycie specjalistycznych elementów odpornych na drgania, takich jak te z preparatami blokującymi gwint, nakrętkami tarcia czy zabezpieczeniami mechanicznymi.

Spis treści

- Zrozumienie typów elementów łączących i ich zastosowań

- Niezbędne narzędzia i wyposażenie

- Przygotowania przed instalacją

- Proces instalacji krok po kroku

- Kontrola jakości i inspekcja

- Typowe błędy instalacyjne

- Względy konserwacji i serwisu

-

Często zadawane pytania

- Jakie wartości momentu obrotowego powinienem stosować dla różnych rozmiarów elementów łączących

- Jak zapobiec zacinaniu się podczas montażu elementów łączących ze stali nierdzewnej

- Co powinienem zrobić, jeśli element łącznikowy złamie się podczas instalacji

- Jak często należy wymieniać elementy łączące w warunkach wysokiej wibracji