Правилната инсталирање на спојни елементи е основна вештина во градежништвото, производството и DIY проекти која осигурува структурна целина и долготрајни врски. Дали работите со шестоаголни винчеви, винчеви, заковки или специјална хардверска опрема за спојни елементи , разбирањето на правилните техники на инсталирање може да спречи скапи кварови и безбедносни ризици. Овој исцрпен водич ве води низ основните чекори, алатки и најдобри практики за инсталирање на различни типови на спојни елементи низ различни материјали и примени.

Разбирање на типовите спојни елементи и нивна примена

Преглед на механички спојни елементи

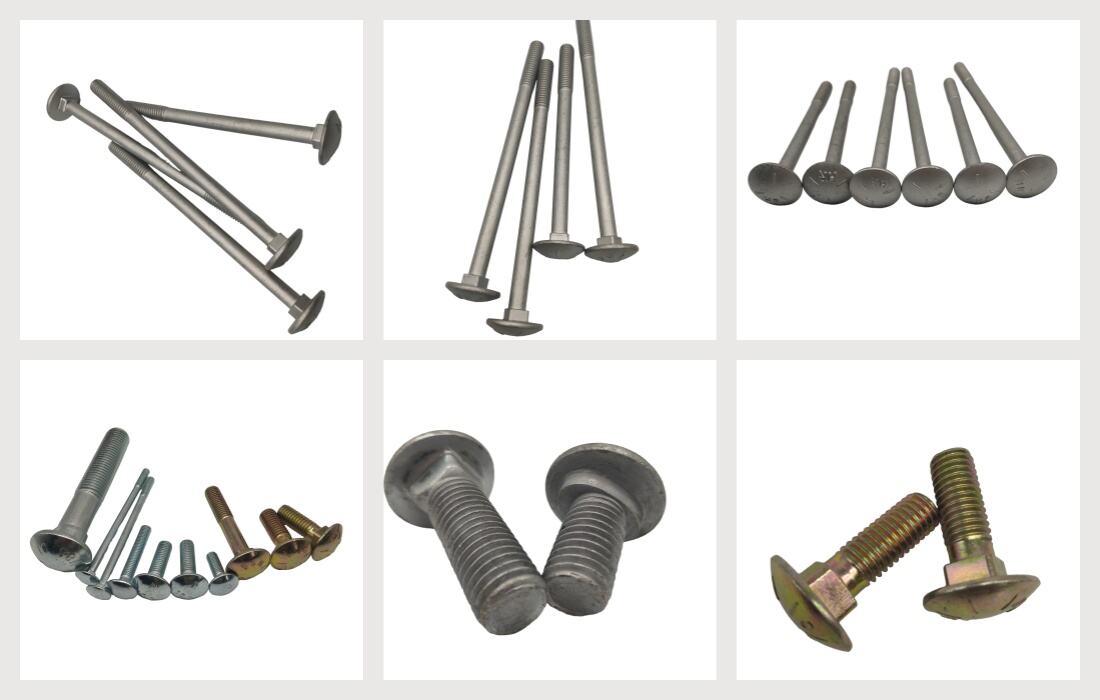

Механичките спојни елементи опфаќаат широк спектар на компоненти за спојување дизајнирани да ги поврзат или осигураат два или повеќе објекти заедно. Најчестите типови вклучуваат винци, шраци, матични винци, потпорни плочи, заковки и клипови, од кои секој има специфична намена во зависност од барањата за товар, компатибилност на материјалот и работните услови. Разбирањето кое спојно средство да се избере за вашата апликација е клучно за постигнување оптимални перформанси и трајност.

Спојните елементи со наво како винците и шраците создаваат силни, отстранливи врски преку механичка предност, додека постојаните спојни елементи како заковките обезбедуваат одлична отпорност на вибрации кај апликации со голем напор. Изборот меѓу овие опции зависи од фактори како пристапност за одржување, барања за распределба на товарот и дали врската треба да биде реверзибилна.

Разгледување на материјалот при избор на спојни елементи

Составот на материјалот од кој е изработен спојниот елемент директно влијае врз неговите перформанси, отпорноста на корозија и компатибилноста со споените материјали. Спојните елементи од нерѓосувачки челик се одлични за агресивни средини, но можат да претрпат залепување при неточна инсталирација. Спојните елементи од јаглероден челик нудат висока чврстина по пониски цени, но бараат заштитни прекривки кај надворешни применувања.

Посебни материјали како титан, алуминиум и разни легури се користат за специфични применувања каде што е потребно намалување на тежината, електромагнетна компатибилност или отпорност на екстремни температури. Секогаш имајте предвид галвански корозивен потенцијал кога комбинирате различни метали, бидејќи тоа може да доведе до прематурно распаѓање на спојниот елемент или на околу лежечките делови.

Неопходни алатки и опрема

Основни рачни алатки за инсталирање на спојни елементи

Правилната монтажа на спојни елементи започнува со поседување на соодветните алатки за работата. Основни рачни алатки вклучуваат комплетен сет клучеви, одврткачи и клешти, со големини прилагодени на специфичната хардверска опрема за спојување. Комплети за шестаголници со метрички и империјални мерки осигуруваат компатибилност со разни стилови и големини на глави на спојните елементи.

Клучевите за момент се незаменливи за постигнување на зададените вредности на притисок, спречувајќи како недоволно затегнување што доведува до лабави врски, така и прекумерно затегнување кое може да ги исфрла нишките или да ги скрши деловите. Дигиталните клучеви за момент нудат подобра прецизност и можност за бележење податоци за критични применувања кои бараат документација.

Електрични алатки и специјализирана опрема

Ударните шрауберти и пневматските алатки значително ја намалуваат времето за инсталирање, осигурувајќи при тоа постојана примена на вртежен момент на повеќе споеви. Сепак, овие алатки бараат прецизна калибрација и техника за да се избегне оштетување на навоите или преминување на границите на механичката отпорност на материјалот. Секогаш користете соодветни приклучоци и врвови конструирани за употреба со електрични алатки.

Специјализирана опрема како што се заковичарки, алатки за исечкување на навои и машини за вметнување на споеви станува неопходна за инсталации во големи количини или за специфични типови на споеви. Инвестирањето во квалитетна опрема има долгорочни придобивки преку подобрување на продуктивноста, намалување на повторното работање и зголемување на сигурноста на споевите.

Подготовка пред инсталирање

Подготовка на површината и порамнување

Профундна подготовка на површината осигурува оптимални перформанси на спојните елементи и спречува премерно расипање. Исчистете ги сите контактни површини од масло, боја, рѓа и отпадоци што би можеле да ја нарушат правилната поставеност или да создадат концентрација на напон. Користете соодветни чистеќи средства и абразиви, при што треба да се избегне оштетување на заштитните покритија.

Правилна порамнување на дупките и компонентите пред зачвка вметнувањето спречува вкрстување на навоите, закосување и нерамномерно распределување на оптоварувањето. Користете порамнителни пинови, шаблони или привремени спојни елементи за одржување на позицијата при монтажа, особено кога работите со повеќе шеми за спојни елементи или тешки компоненти.

Подготовка на дупки и нарезување

Точната големина на дупката е критична за постигнување на оптимални перформанси на спојниот елемент. Дупки помали од препорачаното создаваат прекумерен момент на стегање и потенцијално оштетување на материјалот, додека пак дупките поголеми од препорачаното го намалуваат притисокот на стегање и ја намалуваат јачината на врската. Следете ги спецификациите на производителот за пречник на дупки, со разгледување на барањата за толеранции и факторите на ширење на материјалот.

Подготовката на навоите вклучува отстранување на зашилтените работи, нанесување на соодветни подмазочни средства и проверка на компатибилноста на навоите. Кај завртите со навои, осигурете се дека навоите се чисти и правилно формирани во целата должина на зафат. Оштетените навои треба да се поправат со уградба на навојни вметоци или хеликоили пред монтирање на спојните елементи.

Процес на инсталација по чекори

Почетно позиционирање на спојниот елемент

Започнете со монтирање внимателно поставувајќи го спојниот елемент на предвиденото место, осигурајте правилен зафат на навоите без присилување или расипување на навоите. Завртете го рачно кога е можно за да се потврди слободниот зафат и да се спречи оштетување од електрични алатки. Оваа почетна чекор спречува скапи грешки и оштетување на деловите.

Кај завртните врски, вметнете го завртот од соодветната страна според пристапноста и барањата за насоката на оптоварувањето. Осигурете се дека шайбите се правилно поставени и ориентирани според нивната проектна функција, дали за распределба на оптоварувањето, запечатување или отпорност на вибрации.

Редослед на затегнување и примена на момент на затегнување

Следете соодветна последователност на завртување кај шеми со повеќе винти за да осигурате рамномерна распределба на оптоварувањето и да спречите деформација на деловите. Кај кружни подредувања добре функционираат ѕвездести или крстести шеми, додека кај линеарни шеми е подобро постепено завртување од центарот кон надвор. Повеќекратно завртување со постепено зголемување на вредностите на моментот овозможува порамномерен преднапон.

Применете ги наведените вредности на момент со калибрирани алатки за момент, следејќи ги упатствата на производителот за состојбата на подмазување и брзина на завртување. Земете предвид фактори како што се стапката на навивка, материјалот на винтот и работните услови кои можат да влијаат на односот меѓу моментот и напрегнатоста. Документирајте ги вредностите на моментот кај критични применувања кои бараат записи за инспекција.

Контрола на квалитет и инспекција

Потврда по монтажа

Систематската проверка поставувањето на спојните елементи осигурува интегритет на врската и идентификува потенцијални проблеми пред да дојде до квантитативен неуспех. Визуелната проверка треба да ја провери правилната позиција, униформните шеми на размаци и отсуството на оштетување на материјалот околу местата на спојните елементи. Потражете знаци на превишоко затегнување, како деформација на материјалот или оштетување на главата на спојниот елемент.

Функционалното тестирање може да вклучи тестирање на оптоварување, тестирање на вибрации или оперативно циклирање, во зависност од барањата за апликацијата. Овие тестови потврдуваат дека поставувањето на спојните елементи ги исполнува спецификациите за перформанси и проектните барања под реални работни услови.

Документирање и водење на записи

Водете детални записи за поставувањето на спојните елементи за критични апликации, вклучувајќи вредности на момент на сила, датуми на поставување и идентификација на инспекторот. Оваа документација ја поддржува програмата за осигурување квалитет, барањата за гаранција и закажувањето на одржувањето. Дигиталните системи за водење на записи ја подобруваат достапноста и можностите за анализа на податоците.

Фотографската документација може да ја дополнува писмената документација, особено кај комплексни склопови или кога пристапот до инсталацијата ќе биде ограничен по завршувањето. Овие записи се од голема вредност за утврдување на неисправности, планирање на одржување и идни модификации.

Чести грешки при инсталирање

Грешки во навивкање и порамнување

Прескршена навивка претставува една од најчестите и најштетни грешки при инсталирање, често како последица на брзо започнување на процесот на спојување или поради несоодветно порамнети компоненти. Оваа грешка ги оштетува навивките, ги ослабнува врските и може да побара скапи поправки или замена на компоненти. Секогаш започнете со навивкање со раце и потврдете слободен влез пред да користите електрични алатки.

Проблеми со несоодветно порамнување создаваат нерамномерна распределба на напрегања која може да доведе до прематурно кршење на врските или оштетување на компонентите. Поставете време за правилно порамнување на компонентите и проверете ја позицијата на отворите пред да започнете со инсталирање. Користете соодветни фиксатори и помагала за порамнување за да ја одржите позицијата во текот на целиот процес.

Проблеми со вртежен момент и подмазување

Неодговорно применување на вртежен момент, било прекомерен или недоволен, ја намалува перформансата и поуздноста на врската. Прекумерно затегнување може да ги иситни навоите, да полупа споевите или да оштети компоненти, додека пак недоволно затегнување резултира со лабави врски склони кон кварови предизвикани од вибрации. Секогаш следете ги спецификациите на производителот за вртежен момент и користете калибрирани алатки.

Неодговорните практики во подмазувањето влијаат врз односот меѓу вртежниот момент и напрегнатоста и можат да доведат до залепување (голинг), корозија или контаминација. Користете предвидени подмазочни средства во соодветни количини, избегнувајќи премногу подмазување што привлекува замрснувања или недоволно подмазување што го поттикнува трошењето и залепувањето.

Размислувања за одржување и сервисирање

Распореди и постапки за проверка

Редовните распореди за проверка помагаат да се идентификуваат лабавост, корозија или трошење пред тие да доведат до квачење на спојот. Честотата на проверката зависи од тежината на употребата, условите на средината и безбедносната важност. Примените во средини со висока вибрација или критични по безбедноста бараат почеста контрола.

Развијте стандардизирани постапки за проверка кои вклучуваат визуелни проверки, проверка на моментот на затегнување и димензионални мерки каде што е соодветно. Обучете го персоналот за проверка за правилните техники и барањата за документирање за да се осигураат последователни и сигурни проценки.

Стратегии за замена и надградба

Планирајте замена на спојните елементи како дел од рутинските програми за одржување, земајќи ги предвид фактори како времетраење на употреба, достапност и технолошки подобрувања. Одржувайте доволна залиха резервни спојни елементи, вклучувајќи различни големини и материјали за да може да се справите со разновидни применi и итни поправки.

Размислете за надградба на подобрените технологии за спојни елементи кога ќе биде неопходна замена, искористувајќи ги напредоците во материјалите, прекривките или дизајнот кои нудат подобрени перформанси или намалени захтеви за одржување. Проценете сооднос помеѓу трошоци и добивки од надградбата во споредба со продолжената употреба на постоечките типови на спојни елементи.

ЧПЗ

Кои спецификации за вртен момент треба да користам за различни големини на спојни елементи

Спецификациите за вртен момент значително варираат во зависност од големината, материјалот, стапката на навивка и захтевите на примената. Секогаш консултирајте се со спецификациите на производителот или инженерски стандарди како што тие објавени од ASTM, SAE или ISO. Како општа насока, вредностите за вртен момент обично се движат од 2-5 ft-lbs за мали винтови до стотици ft-lbs за големи конструкциски винтови. Фактори како подмазнување, површинска обработка и работните услови можат да влијаат на овие вредности со 20-50%.

Како да спречам залепување при монтирање на спојни елементи од нерѓосувачки челик

За спречување на залепувањето е потребно внимателно да се следи техниката на монтирање и подмазување. Користете соодветни анти-заливачки средства специјално дизајнирани за употреба со нерѓосувачки челик, избегнувајќи подмазување врз основа на петролеум кои можат да предизвикаат корозија. Монтирајте ги споевите бавно за да се спречи нагревањето и осигурајте правилно вклопување на навоите без присилување. Размислете за употреба на различни материјали за матичните винтови и болтови, како на пример бронзени матични винтови со нерѓосувачки болтови, за да се намали склоноста кон залепување.

Што треба да направам ако спојот се поломи во текот на монтирање

Кога врска ќе се прекине за време на монтирање, веднаш застанете за да ја процените ситуацијата и да спречите понатамошни штети. За врски прекинати над површината, користете стегалки со заклучување или уреди за отстранување на винтови дизајнирани за специфичниот тип на врска. За врски прекинати на ниво со површината или под неа, можеби ќе бидат потребни бушени и инструменти за отстранување. Кај критични применувања, размислете за консултации со инженерски професионалци за да се осигурат правилните постапки за поправка и спецификациите на заменските врски.

Колку често треба да ги менувам врските во средини со висока вибрација

Честотата на замена во средини со висока вибрација зависи од типот на спој, нивото на притисок и карактеристиките на вибрацијата. Генерално, проверете ги навоите на секои 500-1000 работни часови или како што е наведено од производителите на опремата. Обратете внимание на знаци на олабавување, трошење на навоите или напукнувања предизвикани од замор. Земете предвид употреба на посебни споеви отпорни на вибрации, како што се оние со соединенија за заклучување на навои, матични винчи со претходен момент на затегнување или механички системи за заклучување, за да се продолжи времето на служење и да се намали потребата од одржување.

Содржина

- Разбирање на типовите спојни елементи и нивна примена

- Неопходни алатки и опрема

- Подготовка пред инсталирање

- Процес на инсталација по чекори

- Контрола на квалитет и инспекција

- Чести грешки при инсталирање

- Размислувања за одржување и сервисирање

-

ЧПЗ

- Кои спецификации за вртен момент треба да користам за различни големини на спојни елементи

- Како да спречам залепување при монтирање на спојни елементи од нерѓосувачки челик

- Што треба да направам ако спојот се поломи во текот на монтирање

- Колку често треба да ги менувам врските во средини со висока вибрација