Instalar correctamente os elementos de fixación é unha habilidade fundamental na construción, fabricación e proxectos bricolaxe que garante a integridade estrutural e conexións duradeiras. Xa sexa que estea traballando con parafusos hexagonais, tornillos, remaches ou hardware de fixación especializado , comprender as técnicas axeitadas de instalación pode previr fallos costosos e riscos para a seguridade. Esta guía exhaustiva levarao paso a paso polos pasos esenciais, ferramentas e mellores prácticas para instalar varios tipos de elementos de fixación en diferentes materiais e aplicacións.

Comprensión dos Tipos e Aplicacións dos Elementos de Fixación

Visión Xeral dos Elementos de Fixación Mecánicos

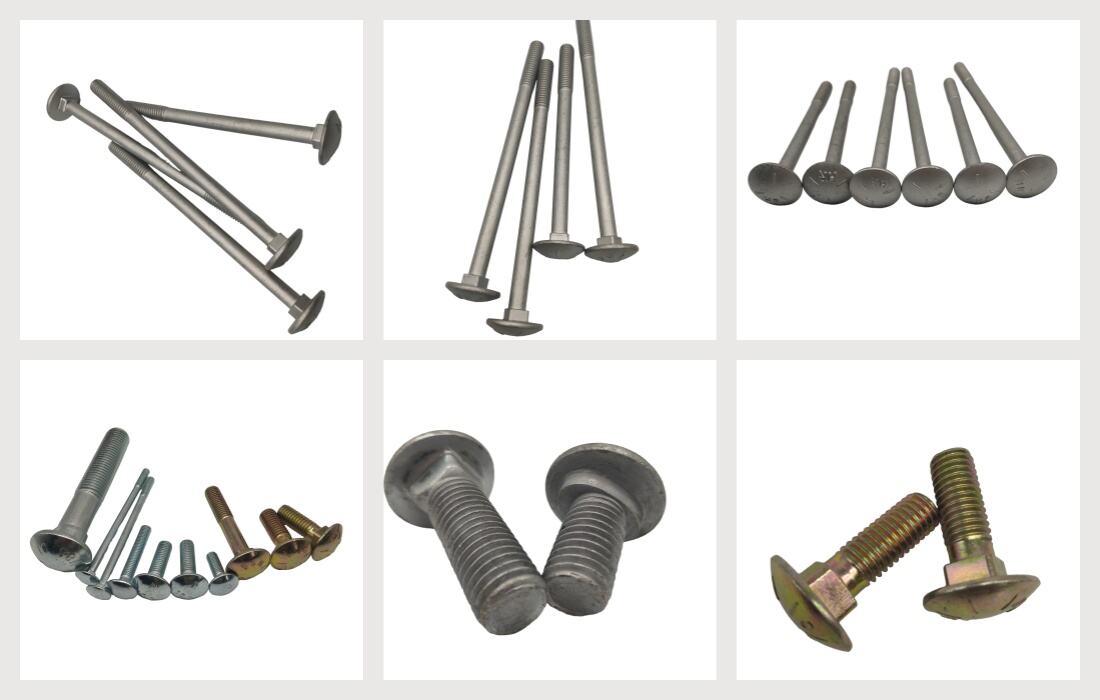

Os elementos de sujeción mecánicos inclúen unha ampla gama de compoñentes de hardware deseñados para unir ou asegurar dous ou máis obxectos. Os tipos máis comúns inclúen pernos, parafusos, porcas, lavadoras, remaches e clips, cada un deles serve a propósitos específicos baseados nos requisitos de carga, compatibilidade do material e condicións ambientais. Entender que fijación seleccionar para a súa aplicación é crucial para lograr un rendemento e durabilidade óptimos.

Os elementos de fixación con rosca como parafusos e parafusos crean conexións fortes e removibles a través da vantaxe mecánica, mentres que os elementos de fixación permanentes como remaches proporcionan unha excelente resistencia á vibración en aplicacións de alto estrés. A elección entre estas opcións depende de factores como a accesibilidade para a mantemento, os requisitos de distribución de carga e se a conexión debe ser reversible.

Consideracións materiais para a selección de sujeción

A composición do material do seu axuste afecta directamente as súas características de rendemento, resistencia á corrosión e compatibilidade cos materiais unidos. Os elementos de fijación de aceiro inoxidable son excelentes en ambientes corrosivos, pero poden ser propensos a irritarse cando se instalan incorrectamente. Os elementos de fixación de aceiro de carbono ofrecen unha alta resistencia a custos máis baixos, pero requiren recubrimentos de protección en aplicacións exteriores.

Materiais especializados como o titanio, aluminio e varias aleacións serven aplicacións específicas onde se require a redución de peso, compatibilidade electromagnética ou resistencia a temperaturas extremas. Sempre considere o potencial de corrosión galvánica ao mesturar metais diferentes, xa que isto pode levar a unha falla prematura do sujector ou dos compoñentes circundantes.

Ferramentas e equipos esenciais

Ferramentas manuais básicas para a instalación de fijación

A instalación adecuada de elementos de sujeción comeza con ter as ferramentas adecuadas para o traballo. As ferramentas manuais esenciais inclúen un conxunto completo de chaves, destornilladores e tenazas de tamaño adecuado para o seu hardware de fijación específico. Os conxuntos de conectores con medicións métricas e imperiais aseguran a compatibilidade con varios estilos e tamaños de cabezas de sujeción.

As chaves de par son indispensables para alcanzar valores de preload especificados, evitando tanto o subexerto que leva a conexións soltas como o sobrexerto que pode desprender fíos ou fracturar compoñentes. As chaves de par digital ofrecen unha maior precisión e capacidade de rexistro de datos para aplicacións críticas que requiren documentación.

Ferramentas eléctricas e equipos especializados

Os controladores de impacto e as ferramentas neumáticas reducen significativamente o tempo de instalación proporcionando unha aplicación de par constante en múltiples elementos de sujeción. Con todo, estas ferramentas requiren unha calibración e técnica cuidadosas para evitar danos aos fíos ou exceder os límites de tensión do material. Sempre use tomas e bits adecuados deseñados para aplicacións de ferramentas eléctricas.

Os equipos especializados como pistolas de remaches, ferramentas de corte de fíos e maquinaria de inserción de fijación son necesarios para instalacións de gran volume ou tipos específicos de fijación. O investimento en equipos de calidade dá resultados mediante unha maior produtividade, un menor refacción e unha maior fiabilidade da conexión.

Preparativos previos á instalación

Preparación e alineación da superficie

A preparación completa da superficie garante un rendemento óptimo do sujector e evita unha falla prematura. Limpe todas as superficies de apareamento de aceite, pintura, ferrugem e residuos que poidan interferir co correcto asento ou crear concentracións de estrés. Utilizar disolventes e abrasivos de limpeza adecuados evitando danos aos revestimentos de protección.

A correcta alineación dos orificios e compoñentes antes de suxeitador a inserción evita a rosca cruzada, a unión e a distribución desigual da carga. Utilice pines de alineación, pernos ou elementos de sujeción temporais para manter o posicionamento durante a instalación, especialmente cando se traballa con múltiples patróns de sujeción ou compoñentes pesados.

Preparación de furos e rosca

O tamaño preciso do burato é fundamental para lograr un rendemento óptimo do sujector. Os orificios de tamaño inferior crean un par de instalación excesivo e danos potenciais ao material, mentres que os orificios de tamaño excesivo reducen a carga da pinza e a resistencia da conexión. Seguir as especificacións do fabricante para os diámetros dos orificios, tendo en conta os requisitos de tolerancia e os factores de expansión do material.

A preparación do fío inclúe desbarbar os bordos do burato, aplicar lubricantes apropiados e verificar a compatibilidade do campo do fío. Para os orificios de contacto, asegúrese de que os fíos estean limpos e correctamente formados ao longo da lonxitude do enlace. Os fíos danados deben repararse usando insercións de fíos ou hélices antes da instalación do sujector.

Proceso de Instalación Paso a Paso

Posicionamento inicial do sujector

Comezar a instalación colocando coidadosamente o sujector na súa posición designada, asegurando un correcto enganche de rosca sen forzar ou roscar. Comece a roscar coa man sempre que sexa posible para verificar o enlace suave e evitar danos por ferramentas eléctricas. Este paso inicial evita erros custosos e danos nos compoñentes.

Para as conexións con pernos, inserir o perno desde o lado adecuado en función dos requisitos de accesibilidade e dirección de carga. Asegúrese de que as lavadoras estean correctamente posicionadas e orientadas de acordo coa súa función de deseño, xa sexa para a distribución de carga, o selo ou a resistencia ás vibracións.

Secuencia de apretamento e aplicación de par

Seguir as secuencias de apriete axeitadas para patróns con múltiples elementos de fixación para asegurar unha distribución uniforme da carga e previr a deformación dos compoñentes. Os patróns en estrela ou en cruz funcionan ben para arranxos circulares, mentres que o apriete progresivo desde o centro cara fóra é adecuado para patróns lineares. Varios pasos de apriete con valores de torque que aumentan gradualmente conseguen unha precarga máis uniforme.

Aplicar os valores de torque especificados usando ferramentas de torque calibradas, seguindo as directrices do fabricante respecto ás condicións de lubricación e á velocidade de apriete. Considerar factores como o paso da roscada, o material do elemento de fixación e as condicións ambientais que poden afectar á relación entre torque e tensión. Documentar os valores de torque para aplicacións críticas que requiren rexistros de inspección.

Control de calidade e inspección

Verificación tras a instalación

A inspección sistemática despois da instalación dos elementos de unión garante a integridade da conexión e identifica problemas potenciais antes de que se convertan en fallos. A inspección visual debe comprobar o correcto aloxamento, os patróns de folga uniformes e a ausencia de danos no material arredor das localizacións dos elementos de unión. Busque signos de apriete en exceso, como deformación do material ou danos na cabeza do elemento de unión.

As probas funcionais poden incluír probas de carga, probas de vibración ou ciclos operativos dependendo dos requisitos da aplicación. Estas probas verifican que a instalación dos elementos de unión cumpra as especificacións de rendemento e os requisitos de deseño baixo condicións reais de funcionamento.

Documentación e xestión de rexistros

Manteña rexistros detallados das instalacións de elementos de unión para aplicacións críticas, incluíndo valores de par, datas de instalación e identificación do inspector. Esta documentación apoia os programas de garantía de calidade, as reclamacións de garantía e a programación de mantemento. Os sistemas dixitais de rexistro melloran a accesibilidade e as capacidades de análise de datos.

A documentación fotográfica pode complementar os rexistros escritos, especialmente para conxuntos complexos ou cando o acceso para instalación será limitado despois da finalización. Estes rexistros son inestimables para a resolución de problemas, a planificación de mantemento e modificacións futuras.

Erros comúns de instalación

Erros de roscado e aliñamento

O roscado cruzado representa un dos erros de instalación máis comúns e daninos, a miúdo causado por acelerar o proceso inicial de encaixe ou por compoñentes mal aliñados. Este erro arranca as roscas, debilita as conexións e pode require reparacións costosas ou substitución de compoñentes. Sempre comece o roscado á man e verifique un encaixe suave antes de empregar ferramentas motorizadas.

Os problemas de desaliñamento crean distribucións de tensión desiguais que poden levar a unha falla prematura dos elementos de unión ou danos nos compoñentes. Tome tempo para aliñar correctamente os compoñentes e verifique a posición dos furados antes de comezar a instalación. Utilice fixacións axeitadas e axudas de aliñamento para manter a posición durante todo o proceso.

Problemas de par e lubricación

A aplicación incorrecta do par, xa sexa en exceso ou insuficiente, compromete o rendemento e a fiabilidade da conexión. A sobreaprión pode arrancar roscas, fracturar elementos de fixación ou danar compoñentes, mentres que a subaprión provoca conexións soltas propensas ao fallo por vibración. Sempre siga as especificacións de par do fabricante e use ferramentas calibradas.

As prácticas incorrectas de lubricación afectan á relación entre par e tensión e poden provocar agarrotamento, corrosión ou problemas de contaminación. Use lubricantes especificados en cantidades adecuadas, evitando a aplicación en exceso que atrae contaminantes ou a aplicación insuficiente que promove o desgaste e o agarrotamento.

Consideracións de mantemento e servizo

Programacións e procedementos de inspección

Os plans regulares de inspección axudan a identificar afrouxamento, corrosión ou desgaste antes de que provoquen a falla do elemento de unión. A frecuencia de inspección depende da gravidade da aplicación, das condicións ambientais e da criticidade para a seguridade. Os entornos de alta vibración ou as aplicacións críticas para a seguridade requiren unha supervisión máis frecuente.

Elabore procedementos normalizados de inspección que inclúan verificacións visuais, comprobación do par e medicións dimensionais cando sexa apropiado. Forme ao persoal de inspección nas técnicas axeitadas e nos requisitos de documentación para garantir avaliacións consistentes e fiábeis.

Estratexias de Substitución e Mellora

Planexe a substitución dos elementos de unión como parte dos programas de mantemento rutineiros, tendo en conta factores como a vida útil, a dispoñibilidade e as melloras tecnolóxicas. Mantenha un stock axeitado de elementos de unión de reserva, incluíndo diferentes tamaños e materiais para adaptarse a varias aplicacións e reparacións de emerxencia.

Considere actualizar ás tecnoloxías de suxeición melloradas cando sexa necesario o reemprazo, aproveitando os avances en materiais, recubrimentos ou deseño que ofrezan un desempeño mellorado ou requiran menos mantemento. Avalíe a relación custo-beneficio das actualizacións fronte ao uso continuado dos tipos existentes de suxeccións.

FAQ

Que especificacións de par de apriete debo usar para diferentes tamaños de suxeicións

As especificacións de par de apriete varían considerablemente segundo o tamaño da suxección, material, paso de rosca e requisitos de aplicación. Consulte sempre as especificacións do fabricante ou normas de enxeñaría como as publicadas por ASTM, SAE ou ISO. Como guía xeral, os valores de par de apriete adoitan oscilar entre 2-5 ft-lbs para parafusos pequenos ata varios centos de ft-lbs para pernos estruturais grandes. Factores como lubricación, acabado superficial e condicións ambientais poden afectar estes valores nun 20-50%.

Como evito o agarrotamento ao instalar suxeccións de aceiro inoxidable

A prevención do agarrotamento require unha atención coidadosa á técnica de instalación e á lubricación. Utilice compostos antiagarrotamento adecuados deseñados especificamente para aplicacións con aceiro inoxidable, evitando lubricantes a base de petróleo que poidan causar corrosión. Instale os elementos de fixación lentamente para evitar o acumulo de calor, e asegúrese dun correcto enroscado sen forzar. Considere usar materiais diferentes para porcas e parafusos, como porcas de latón con parafusos de inoxidable, para reducir a tendencia ao agarrotamento.

Que debo facer se un elemento de fixación se rompe durante a instalación

Cando unha peza de suxeición se rompe durante a instalación, detéñase inmediatamente para avaliar a situación e evitar danos adicionais. Para pezas rotas por riba da superficie, use alicates de bloqueo ou extractores de parafusos deseñados para o tipo específico de peza. Para pezas rotas ao mesmo nivel ou por debaixo da superficie, pode ser necesario empregar ferramentas de taladrado e extracción. En aplicacións críticas, considere consultar con profesionais de enxeñaría para garantir os procedementos axeitados de reparación e as especificacións das pezas de substitución.

Con que frecuencia debo substituír as pezas de suxeición en entornos de alta vibración

A frecuencia de substitución en ambientes de alta vibración depende do tipo de fixación, os niveis de apriete previo e as características das vibracións. Xeralmente, inspeccione as fixacións roscadas cada 500-1000 horas de funcionamento ou segundo especifique o fabricante do equipo. Busque sinais de afrouxamento, desgaste das roscas ou fisuración por fatiga. Considere o uso de fixacións especializadas resistentes ás vibracións, como aquelas con compostos autoblocantes nas roscas, porcas de torque prevalente ou características de bloqueo mecánico para estender a vida útil e reducir os requisitos de mantemento.

Contidos

- Comprensión dos Tipos e Aplicacións dos Elementos de Fixación

- Ferramentas e equipos esenciais

- Preparativos previos á instalación

- Proceso de Instalación Paso a Paso

- Control de calidade e inspección

- Erros comúns de instalación

- Consideracións de mantemento e servizo

-

FAQ

- Que especificacións de par de apriete debo usar para diferentes tamaños de suxeicións

- Como evito o agarrotamento ao instalar suxeccións de aceiro inoxidable

- Que debo facer se un elemento de fixación se rompe durante a instalación

- Con que frecuencia debo substituír as pezas de suxeición en entornos de alta vibración