Правилното монтиране на здрави връзки е основно умение в строителството, производството и DIY проекти, което осигурява структурна цялост и дълготрайни съединения. Независимо дали работите с шестограмни болтове, винтове, заклепки или специализирана фурнитура за здрави връзки , разбирането на правилните техники за монтиране може да предотврати скъпи повреди и опасности за безопасността. Това изчерпателно ръководство ви води през основните стъпки, инструменти и най-добри практики за монтиране на различни видове здрави връзки в различни материали и приложения.

Разбиране на типовете скоби и приложенията им

Преглед на механични скоби

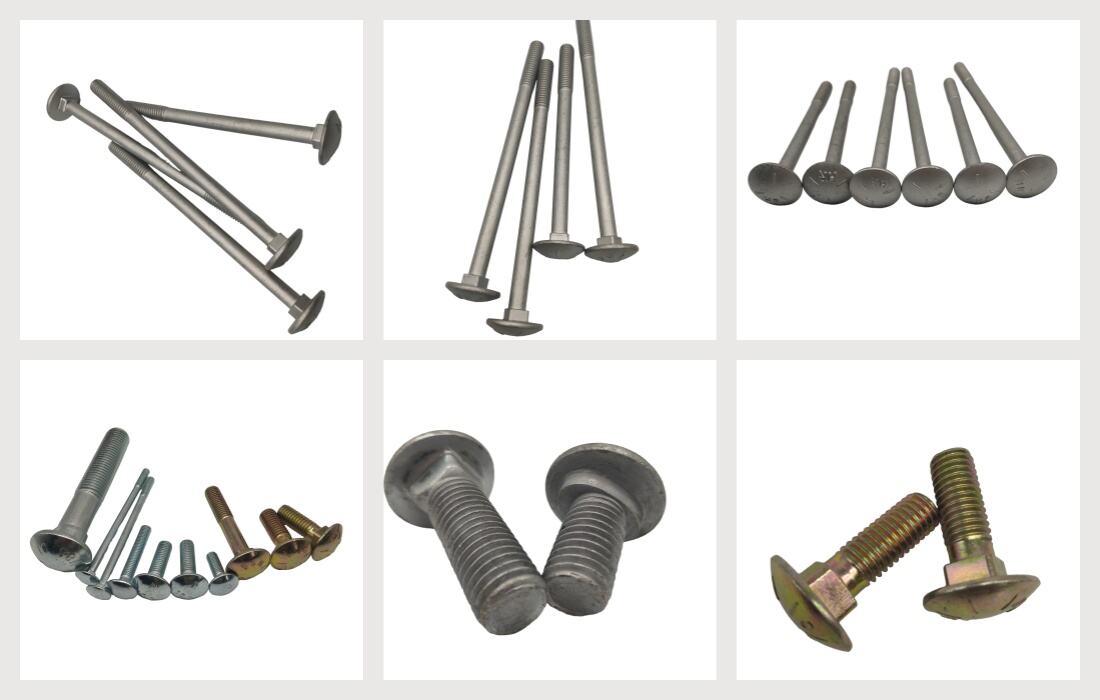

Механичните крепежни елементи обхващат широк спектър от хардуерни компоненти, предназначени да свързват или закрепват два или повече обекта заедно. Най-често срещаните видове включват болтове, винтове, гайки, пелени, нитове и клипове, всеки от които служи на специфични цели въз основа на изискванията за натоварване, съвместимост на материала и условията на околната среда. Разбирането на това кой крепеж да изберете за вашата приложения е от решаващо значение за постигане на оптимални характеристики и трайност.

Завързващите елементи с накис като болтове и винтове създават силни, разглобяеми връзки чрез механични предимства, докато постоянните закрепващи елементи като нитове осигуряват отлична съпротивление на вибрации при приложения с висок стрес. Изборът между тези опции зависи от фактори, включително достъпността за поддръжка, изискванията за разпределение на натоварването и дали връзката трябва да бъде обратима.

Материални съображения при избора на крепеж

Материалният състав на вашия фиксиращ елемент пряко влияе на неговите характеристики, корозионна устойчивост и съвместимост с съединените материали. Заплетенията от неръждаема стомана са отлични в корозивни среди, но могат да бъдат склонни към раздразнение, ако са инсталирани неправилно. Защитните елементи от въглеродна стомана предлагат висока якост при по-ниски разходи, но изискват защитно покритие при външни приложения.

Специализирани материали като титан, алуминий и различни сплави служат за специфични приложения, където се изисква намаляване на теглото, електромагнитна съвместимост или устойчивост на екстремни температури. Винаги трябва да се има предвид потенциалът за галванична корозия при смесване на различни метали, тъй като това може да доведе до преждевременна повреда на крепежа или на заобикалящите компоненти.

Необходими инструменти и оборудване

Основни ръчни инструменти за монтиране на крепежни елементи

Правилното монтиране на фиксиращите елементи започва с наличието на подходящи инструменти за работата. Необходимите ръчни инструменти включват цялостен набор от ключове, отвертки и клещи, подходящи за вашия специфичен хардуер за закрепване. Сорти с метрични и имперски измервания гарантират съвместимост с различни стилове и размери на главите на крепежа.

Ключовете за въртящ момент са незаменими за постигане на определени стойности на предварително натоварване, като предотвратяват както подтягане, което води до свободни връзки, така и прекомерно затягане, което може да разкъса нишки или да счупи компоненти. Цифровите ключове за въртящ момент предлагат подобрена точност и възможности за записване на данни за критични приложения, изискващи документация.

Електрически инструменти и специализирано оборудване

Импактни драйвери и пневматични инструменти значително намаляват времето за монтаж, като осигуряват постоянна въртяща сила при множество фиксации. Въпреки това, тези инструменти изискват внимателна калибрация и техника, за да се избегне повреда на резбите или превишаване на границите на материалното напрежение. Винаги използвайте подходящи накрайници и битове, предназначени за приложение с електрически инструменти.

Специализирано оборудване като клепачни пистолети, инструменти за нарязване на резба и машини за вкарване на фиксации става необходимо при високи обеми монтаж или определени типове фиксации. Инвестирането в качествено оборудване води до по-висока производителност, по-малко преработване и подобрена надеждност на връзките.

Предварителна подготвеност за инсталиране

Подготовка на повърхността и подравняване

Тщателната подготовка на повърхността осигурява оптимална производителност на фиксиращите елементи и предотвратява тяхно ранно повреждане. Почистете всички съединяващи се повърхности от масло, боя, ръжда и отломки, които биха могли да попречат на правилното поставяне или да причинят концентрация на напрежение. Използвайте подходящи почистващи разтворители и абразиви, като избягвате повреда на защитните покрития.

Правилното подравняване на отворите и компонентите преди закопчалка поставянето предотвратява усукване на нишката, заклинване и неравномерно разпределение на натоварването. Използвайте центриращи пинове, щифтове или временни фиксиращи елементи, за да запазите позицията по време на монтажа, особено когато работите с множество модели на фиксиращи елементи или тежки компоненти.

Подготовка на отвори и нарязване

Точните размери на отворите са от решаващо значение за постигане на оптимална производителност на фиксиращите елементи. Отворите с по-малък размер създават прекомерен въртящ момент при монтажа и потенциално повреждане на материала, докато тези с по-голям размер намаляват затегващото усилие и якостта на съединението. Следвайте спецификациите на производителя за диаметри на отвори, като вземете предвид изискванията за допуски и факторите за разширение на материала.

Подготовката на резбата включва премахване на застъпите по краищата на отвора, нанасяне на подходящи смазки и проверка за съвместимост на стъпката на резбата. При нарязани отвори, уверете се, че резбата е чиста и правилно оформена по цялата дължина на въвеждане. Повредените резби трябва да бъдат поправени с резбови вложки или хеликойл преди монтиране на здравите елементи.

Процес на инсталиране стъпка по стъпка

Първоначално позициониране на здравия елемент

Започнете монтирането, като внимателно поставите здравия елемент на предвиденото място, като осигурите правилно влизане в резба, без принудително завинтване или увръщане на криво. Започвайте завинтването с ръка, когато е възможно, за да се гарантира гладко навлизане и да се предотвреди повреда от електрически инструменти. Тази първоначална стъпка предотвратява скъпи грешки и повреди на компоненти.

При болтови съединения, поставете болта от подходящата страна, според достъпа и изискванията за посоката на натоварването. Уверете се, че шайбите са правилно поставени и ориентирани според предназначението си – за разпределяне на натоварването, запечатване или устойчивост на вибрации.

Ред на затягане и прилагане на момент

Следвайте правилната последователност на затягане при шаблони с множество фиксации, за да се осигури равномерно разпределение на натоварването и да се предотврати деформация на компонентите. Звездообразен или кръстовиден модел дава добри резултати при кръгови подредби, докато постепенно затягане от центъра навън е подходящо за линейни шаблони. Няколко прохода на затягане с постепенно увеличаващи се стойности на въртящ момент осигуряват по-равномерно предварително напрягане.

Прилагайте зададените стойности на въртящ момент с помощта на калибрирани инструменти за въртящ момент, като следвате указанията на производителя относно условията на смазване и скоростта на затягане. Вземете предвид фактори като стъпката на нишката, материала на фиксиращия елемент и околните условия, които могат да повлияят връзката между въртящия момент и натягането. Документирайте стойностите на въртящия момент за критични приложения, изискващи протоколи за проверка.

Контрол на качеството и инспекция

Потвърждение след инсталацията

Систематичната проверка след монтаж на фиксиращи елементи осигурява цялостността на връзката и идентифицира потенциални проблеми, преди те да доведат до повреди. Визуалната проверка трябва да установи правилното позициониране, еднородните модели на зазорините и липсата на повреди по материала около местата на фиксиращите елементи. Потърсете признаци на прекомерно затягане, като деформация на материала или повреда на главата на фиксиращия елемент.

Функционалното тестване може да включва тестване под натоварване, вибрационно тестване или циклични операционни тестове, в зависимост от изискванията на приложението. Тези тестове потвърждават, че монтажът на фиксиращите елементи отговаря на експлоатационните спецификации и проектните изисквания при реални условия на работа.

Документация и запазване на записи

Пазете подробни записи за монтажа на фиксиращи елементи за критични приложения, включително стойности на въртящ момент, дати на монтаж и идентификация на инспектора. Тази документация подпомага програмите за осигуряване на качество, претенции по гаранция и планиране на поддръжката. Цифровите системи за записване подобряват достъпа и възможностите за анализ на данни.

Фотографската документация може да допълни писмените записи, особено за сложни сглобявания или когато достъпът до инсталацията ще бъде ограничен след завършване. Тези записи са от безценно значение за решаване на проблеми, планиране на поддръжката и бъдещи модификации.

Често срещани грешки при инсталиране

Грешки при нанасяне на нишки и подравняване

Кръстосаното пресичане представлява една от най-честите и вредни грешки при монтажа, често в резултат на бързането на първоначалния процес на задействане или неправилно подравняване на компонентите. Тази грешка разкъсва нишки, отслабва връзките и може да изисква скъпи ремонти или подмяна на компоненти. Винаги започнете с ръчно натъкване и проверете гладкото задействане преди прилагане на електрически инструменти.

Проблемите с неправилното подравняване създават неравномерно разпределение на напрежението, което може да доведе до преждевременна повреда на крепежа или увреждане на компонентите. Отделете време да подредят правилно компонентите и да проверите позиционирането на дупките преди да започнете монтажа. Използвайте подходящи устройства и средства за подреждане, за да поддържате позиционирането по време на целия процес.

Проблеми с въртящия момент и смазването

Неправилното прилагане на въртящ момент, независимо дали е прекомерно или недостатъчно, застрашава ефективността и надеждността на връзката. Прекаленото затягане може да разкъса нишки, да разчупи крепежни елементи или да повреди компоненти, докато недостатъчното затягане води до свободни връзки, които са склонни към повреда, предизвикана от вибрации. Винаги следвайте спецификациите на производителя за въртящия момент и използвайте калибрирани инструменти.

Неправилните практики на смазване влияят на връзката между въртящия момент и напрежението и могат да доведат до проблеми с раздразнения, корозия или замърсяване. Използвайте определени смазочни материали в подходящи количества, като избягвате прекомерното им прилагане, което привлича замърсители, или недостатъчното им прилагане, което води до износване и раздразнение.

Съображения за поддръжка и обслужване

Графици и процедури за проверка

Редовните проверки помагат да се идентифицира разхлабването, корозията или износването, преди да доведе до повреда на закрепващото устройство. Честотата на проверката зависи от тежестта на прилагането, условията на околната среда и критичността на безопасността. В средите с високи вибрации или при критични за безопасността приложения се изисква по-чести наблюдения.

Разработване на стандартизирани процедури за инспекция, които включват визуални проверки, проверка на въртящия момент и измервания на размерите, когато е целесъобразно. Обучават инспекционен персонал за подходящи техники и изисквания за документация, за да се осигурят последователни и надеждни оценки.

Стратегии за подмяна и модернизация

Планирайте замяна на крепежните елементи като част от рутинните програми за поддръжка, като вземете предвид фактори като продължителност на експлоатацията, наличност и технологични подобрения. Съхранявайте адекватна запасна инвентарна база от фиксиращи елементи, включително различни размери и материали, за да се приспособяват към различни приложения и аварийни ремонти.

Помислете за модернизиране на по-добрите технологии за закрепване, когато е необходимо да се замени, като се възползвате от напредъка в материалите, покритията или дизайна, които предлагат по-добри характеристики или намалени изисквания за поддръжка. Оценка на съотношението разходи-изгоди на модернизирането спрямо продължаващото използване на съществуващите типове крепежни елементи.

ЧЗВ

Какви спецификации за въртящия момент трябва да използвам за различни размери на крепежа

Спецификациите на въртящия момент варират значително в зависимост от размера на крепежа, материала, разстоянието на нишката и изискванията за приложението. Винаги се консултирайте със спецификациите на производителя или с техническите стандарти, като тези, публикувани от ASTM, SAE или ISO. Като обща насока, стойностите на въртящия момент обикновено варират от 2-5 фута-фунта за малки винтове до няколкостотин фута-фунта за големи конструктивни болтове. Фактори като смазване, повърхностна обработка и условия на околната среда могат да повлияят на тези стойности с 20-50%.

Как да предотвратя раздразнение при монтиране на фиксиращи елементи от неръждаема стомана

За да се предотврати разпадането на мазнините, е необходимо внимателно да се внимава към техниката на монтиране и смазване. Използвайте подходящи антиприпадъчни съединения, специално проектирани за приложения от неръждаема стомана, като избягвате смазочни материали на нефтна основа, които могат да причинят корозия. За да се предотврати натрупването на топлина, монтирайте закрепващите елементи бавно и осигурете правилното закрепване на нишката без да се налага. За да намалите склонността към раздразнение, помислете за използване на различни материали за гайки и болтове, като например медени гайки с неръждаеми болтове.

Какво трябва да направя, ако закрепващото устройство се счупи по време на монтажа

Когато фиксиращ елемент се счупи по време на монтаж, незабавно спрете, за да оцените ситуацията и да предотвратите допълнителни повреди. За фиксиращи елементи, счупени над повърхността, използвайте стегащи клещи или извадители за винтове, предназначени за конкретния тип фиксиращ елемент. За фиксиращи елементи, счупени на нивото на повърхността или под нея, може да се наложи използването на свредла и инструменти за изваждане. При критични приложения, обмислете консултация с инженерни специалисти, за да се гарантират правилните процедури за ремонт и спецификациите на заместващите фиксиращи елементи.

Колко често трябва да сменям фиксиращи елементи в среди с висока вибрация

Честотата на подмяна в среди с висока вибрация зависи от типа на здраво закрепващия елемент, нивата на предварително напрягане и характеристиките на вибрациите. Като цяло, проверявайте резбовите скрепващи елементи на всеки 500-1000 работни часа или както е посочено от производителите на оборудването. Обърнете внимание на признаци за разхлабване, износване на резбата или уморни пукнатини. Помислете за използване на специализирани противовибрационни скрепващи елементи, като тези със съединения за заключване на резба, гайки с предварителен момент на затягане или механични системи за заключване, за удължаване на живота на елементите и намаляване на изискванията за поддръжка.

Съдържание

- Разбиране на типовете скоби и приложенията им

- Необходими инструменти и оборудване

- Предварителна подготвеност за инсталиране

- Процес на инсталиране стъпка по стъпка

- Контрол на качеството и инспекция

- Често срещани грешки при инсталиране

- Съображения за поддръжка и обслужване

-

ЧЗВ

- Какви спецификации за въртящия момент трябва да използвам за различни размери на крепежа

- Как да предотвратя раздразнение при монтиране на фиксиращи елементи от неръждаема стомана

- Какво трябва да направя, ако закрепващото устройство се счупи по време на монтажа

- Колко често трябва да сменям фиксиращи елементи в среди с висока вибрация