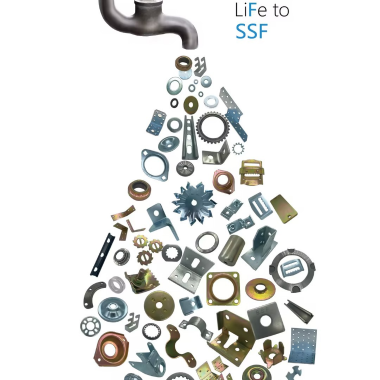

niestandardowe elementy tłoczone

Części wytłaczane na zamówienie stanowią podstawę współczesnego produkcji, oferując precyzyjnie wykonane elementy za pomocą złożonego procesu formowania metali. Te części są tworzone za pomocą specjalistycznych matryc i sprzętu do wytłaczania, który przekształca płaskie blachy metalowe w złożone, trójwymiarowe kształty z wyjątkową dokładnością. Proces obejmuje zaawansowane techniki, takie jak progresywne wytłaczanie, przenośne wytłaczanie i głębokie wyciąganie, umożliwiając produkcję elementów od prostych nawiasów po skomplikowane części samochodowe. Wytłaczanie na zamówienie zapewnia spójną jakość w dużych serii produkcyjnych, zachowując ciasne tolerancje i stabilność wymiarową. Te części znajdują szerokie zastosowanie w różnych przemysłach, w tym w produkcji samochodowej, elektronice, lotnictwie i przyrządach gospodarczych. Współczesne wytłaczanie na zamówienie pozwala na tworzenie części z różnych materiałów, w tym stali, aluminium, miedzi i brązu, o grubościach od cienkich blach do ciężkiej płyty. Nowoczesne operacje wytłaczania incorporyrują systemy automatycznej kontroli jakości i technologię komputerowego wspomagania projektowania, aby zapewnić dokładne specyfikacje i powtarzalność w każdej serii produkcyjnej.