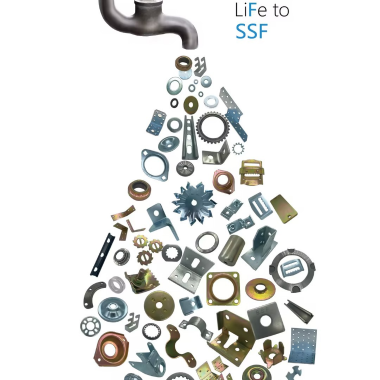

maßgeschneiderte Stanzteile

Maßgeschneiderte Stanzteile stellen einen Eckpfeiler der modernen Fertigung dar und bieten präzisionsingenierte Komponenten durch einen anspruchsvollen Metallformungsprozess. Diese Teile werden mit speziellen Stanzwerkzeugen und Stanzanlagen hergestellt, die flache Metallplatten in komplexe, dreidimensionale Formen mit herausragender Genauigkeit umwandeln. Der Prozess umfasst fortgeschrittene Techniken wie Progressivstanzung, Transferstanzung und Tiefziehen, was die Herstellung von Komponenten ermöglicht, die von einfachen Klammern bis hin zu komplexen Automobilteilen reichen. Maßgeschneiderte Stanzungen gewährleisten eine konsistente Qualität bei großen Produktionsserien, wobei enge Toleranzen und dimensionsale Stabilität aufrechterhalten werden. Diese Teile finden vielfältige Anwendungen in unterschiedlichen Branchen, einschließlich der Automobilherstellung, Elektronik, Luft- und Raumfahrt sowie Haushaltsgeräten. Die Vielseitigkeit der maßgeschneiderten Stanzung ermöglicht es, Teile aus verschiedenen Materialien herzustellen, einschließlich Stahl, Aluminium, Kupfer und Messing, mit Dicken von dünnem Blech bis hin zu schwerem Plattenmaterial. Moderne Stanzoperationen integrieren automatisierte Qualitätskontrollsysteme und computergestützte Design-Technologie, um genaue Spezifikationen und Wiederholbarkeit in jeder Produktionsserie sicherzustellen.