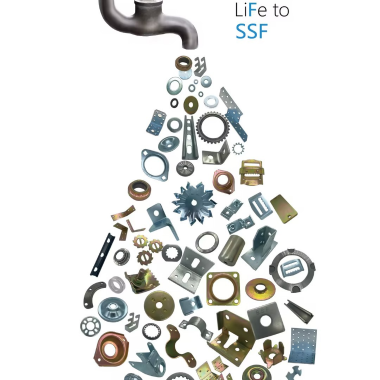

części z precyzyjnego wyciskania metalowego

Części z precyzyjnego wyciskania metalowego stanowią podstawę w nowoczesnym produkcji, oferując niezrównaną dokładność i spójność w tworzeniu elementów metalowych. Te komponenty są produkowane za pomocą złożonego procesu, który obejmuje użycie specjalistycznych narzędzi i matryc do przekształcania płaskich blach metalowych w określone kształty i konfiguracje. Technologia łączy zaawansowane maszyny CNC z precyzyjnym narzędziem, osiągając tolerancje aż do +/- 0,001 cala. Te części znajdują szerokie zastosowanie w różnych przemyłach, od motoryzacyjnego i lotniczego po elektronikę i urządzenia medyczne. Proces wyróżnia się w produkcji masowej, zachowując wyjątkowe standardy jakości i dokładności wymiarowej. Nowoczesne precyzyjne wyciskanie obejmuje technologię postępowych matryc, umożliwiając wykonywanie wielu operacji sekwencyjnie, co zwiększa efektywność i redukuje czas produkcji. Wielofunkcyjność tej metody produkcji dopasowuje się do różnych materiałów, w tym stali, aluminium, miedzi i brązu, czyniąc ją odpowiednią dla różnorodnych zastosowań. Miary kontroli jakości, w tym monitorowanie w czasie rzeczywistym i automatyczne systemy inspekcji, zapewniają spójny wynik spełniający surowe standardy branżowe. Proces obsługuje również operacje wtórne, takie jak galwanizacja, obróbka cieplna i wykończenie powierzchni, oferując kompleksowe rozwiązania produkcyjne.