przeciążka płaska

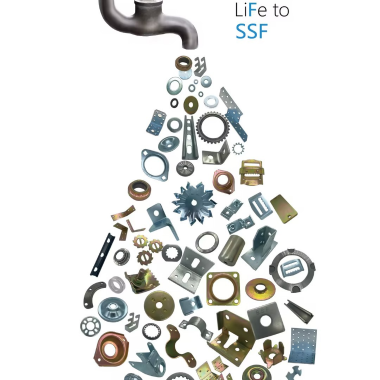

Płytka to cienki, dyskowaty element mechaniczny z otworem w środku, zaprojektowany do rozprowadzania obciążenia i dostarczania wsparcia w aplikacjach łączeniowych. Te podstawowe elementy sprzętu są produkowane z różnych materiałów, w tym z nierdzewnej stali, miedzi, mosiądzu i plastiku, co sprawia, że są uniwersalne w różnych środowiskach i zastosowaniach. Podstawowa funkcja płytki polega na utworzeniu gładkiej powierzchni nośnej między głowicą łącznika, takiego jak śruba lub nakrętka, a powierzchnią materiału, który jest przykręcony. To rozprowadzanie ciśnienia pomaga uniknąć uszkodzeń powierzchni materiału i zapewnia bardziej bezpieczne połączenie. Płytki dostępne są w różnych rozmiarach i grubościach, aby dopasować się do różnych średnic śrub i wymagań aplikacji. Odgrywają kluczową rolę w zapobieganiu luźnym łącznikom spowodowanym drganiem, ekspansją termiczną lub kompresją materiałów. W aplikacjach inżynierskich i budowlanych płytki są niezastąpione w utrzymaniu odpowiedniego napięcia i dostarczaniu niezbędnego odstępu między elementami. Pomagają również chronić wykończenia powierzchni, uniemożliwiając bezpośredni kontakt metal-metal między głowicą łącznika a powierzchnią elementu.