Fertigung durch fortschrittliche Befestigungslösungen verändern

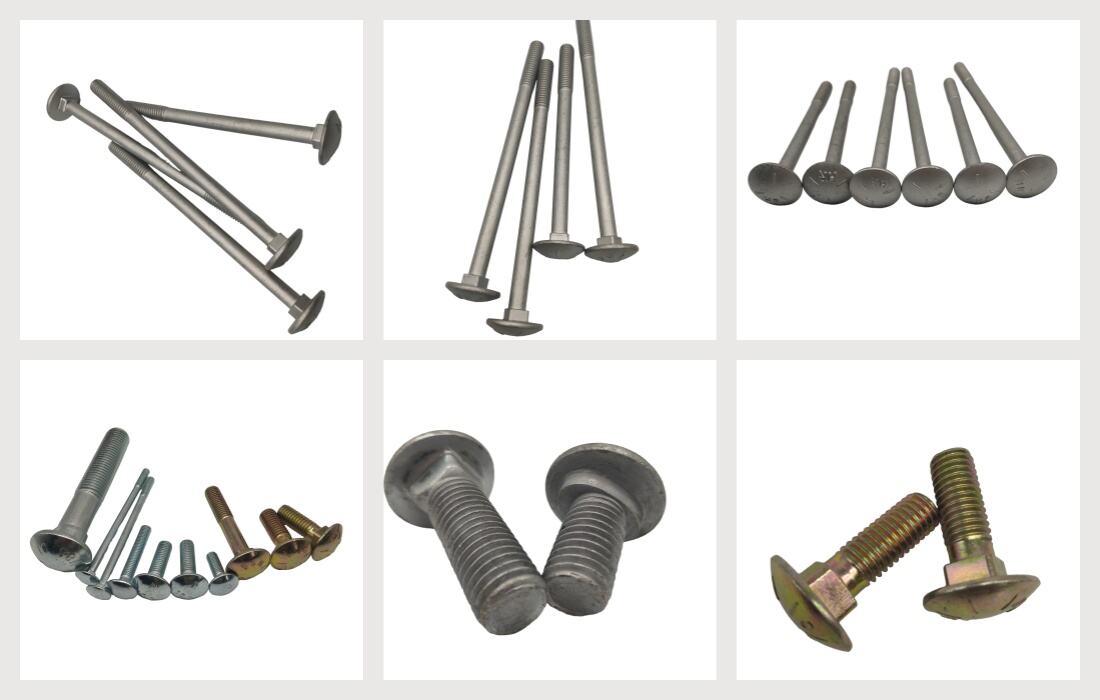

Die Landschaft der industriellen Fertigung wurde durch die kontinuierliche Weiterentwicklung industrieller Verbindungselemente revolutioniert. Diese wesentlichen Komponenten, die oft übersehen, aber für nahezu jeden Montageprozess entscheidend sind, haben seit ihrer Einführung bemerkenswerte Veränderungen erfahren. Von einfachen Holzstiften bis hin zu ausgeklügelten intelligenten Befestigungssystemen spiegelt sich in der Entwicklung industrieller Verbindungselemente der Fortschritt des menschlichen Ingenieurwesens und der technologischen Entwicklung wider.

Heutige Industrie-Schraubverbindungen repräsentieren die Spitze des präzisen Maschinenbaus und vereinen innovative Materialien, wegweisende Designprinzipien und fortschrittliche Fertigungstechniken. Da verschiedene Branchen die Grenzen des Machbaren im Bauwesen, in der Luft- und Raumfahrt, in der Automobilproduktion und in zahlreichen anderen Bereichen immer weiter verschieben, steigen die Anforderungen an Schraublösungen kontinuierlich exponentiell an.

Revolution der modernen Materialien in der Schraubtechnologie

Hochentwickelte Legierungen und Verbundmaterialien

Die Entwicklung neuer Materialien hat die Leistungsfähigkeit von Industrie-Schraubverbindungen erheblich erweitert. Hochfeste Legierungen, darunter Titan-basierte Verbindungen und Nickel-Chrom-Kombinationen, bieten ein beispielloses Verhältnis von Stärke zu Gewicht. Diese fortschrittlichen Materialien ermöglichen es Schraubverbindungen, extremen Temperaturen standzuhalten, Korrosion zu widerstehen und unter intensiven Druckbedingungen ihre strukturelle Integrität zu bewahren.

Verbundwerkstoffe haben sich auch in der Befestigungstechnik etabliert, wobei kohlenstofffaserverstärkte Polymere und keramisch-metallische Hybridmaterialien einzigartige Lösungen für spezialisierte Anwendungen bieten. Diese innovativen Materialien stellen für Ingenieure Optionen bereit, die leichte Bauweise mit außergewöhnlicher Langlebigkeit verbinden und die Art und Weise revolutionieren, wie Komponenten in modernen Fertigungsverfahren miteinander verbunden werden.

Intelligente Werkstoffe und adaptive Technologien

Die Integration intelligenter Werkstoffe in industrielle Befestigungselemente markiert eine paradigmatische Wende in der Verbindungstechnik. Formgedächtnislegierungen, die auf Temperaturveränderungen reagieren, piezoelektrische Materialien, die unter mechanischer Belastung elektrische Ladungen erzeugen, und selbstheilende Polymere, die geringfügige Schäden automatisch reparieren können, repräsentieren die neuesten Entwicklungen im Bereich der Befestigungstechnik.

Diese intelligenten Materialien ermöglichen es Verbindungselementen, sich an veränderte Umweltbedingungen anzupassen, ihre eigene strukturelle Integrität zu überwachen und sogar potenzielle Probleme zu melden, bevor ein Versagen auftritt. Solche Fähigkeiten sind besonders wertvoll in kritischen Anwendungen, bei denen ein Komponentenversagen schwerwiegende Folgen haben könnte.

Digitale Integration und intelligente Befestigungssysteme

IoT-gestützte Überwachungslösungen

Das Internet der Dinge (IoT) hat industrielle Verbindungselemente von passiven Komponenten in aktive Überwachungsgeräte verwandelt. In moderne industrielle Verbindungselemente eingebettete Sensoren können nun wichtige Parameter wie Zugkraft, Temperatur und Vibration in Echtzeit überwachen. Diese Daten liefern unschätzbare Erkenntnisse über die Leistung und den Zustand kritischer Verbindungen.

Fertigungsanlagen übernehmen zunehmend diese intelligenten Befestigungssysteme, um ihre Fähigkeiten zur vorausschauenden Wartung zu verbessern. Durch die Analyse der Daten von mit Sensoren ausgestatteten Befestigungselementen können Wartungsteams potenzielle Probleme identifizieren, bevor sie zu einem Geräteausfall oder Produktionsunterbrechungen führen.

Automatische Installation und Verifikation

Digitale Technologie hat die Installation und Verifikation von Industrie-Befestigungselementen revolutioniert. Hochentwickelte Drehmomentregelsysteme, gesteuert durch ausgeklügelte Software-Algorithmen, gewährleisten eine gleichbleibend präzise Einhaltung der Installationsparameter. Diese Systeme können sich automatisch an unterschiedliche Materialeigenschaften und Umweltbedingungen anpassen und so über verschiedene Anwendungen hinweg eine optimale Leistung aufrechterhalten.

Die Qualitätskontrolle wurde durch die Integration digitaler Verifikationstools verbessert, die eine sofortige Bestätigung der ordnungsgemäßen Installation und eine Dokumentation der Einhaltung von Spezifikationen ermöglichen. Diese technologische Weiterentwicklung hat Installationsfehler erheblich reduziert und die Gesamtzuverlässigkeit der Montage verbessert.

Nachhaltige Lösungen in der Verbindungselement-Entwicklung

Umweltfreundliche Herstellungsprozesse

Umweltbewusstsein hat wesentliche Veränderungen in der Herstellung industrieller Verbindungselemente vorangetrieben. Moderne Produktionsanlagen setzen auf energieeffiziente Prozesse, recycelte Materialien und Strategien zur Abfallreduzierung, um die Umweltbelastung zu minimieren. Wasserbasierte Beschichtungssysteme haben herkömmliche lösemittelbasierte Alternativen ersetzt, während fortschrittliche Fertigungstechniken den Materialabfall während der Produktion verringern.

Die Einführung nachhaltiger Fertigungsverfahren erstreckt sich über die Produktion hinaus auf Verpackungs- und Distributionsysteme, die darauf ausgelegt sind, den CO2-Fußabdruck zu minimieren. Viele Hersteller nutzen heute recycelbare Verpackungsmaterialien und optimieren Versandrouten, um die Umweltbelastung zu reduzieren.

Recyclbare und biologisch abbaubare Optionen

Innovationen auf dem Gebiet der Werkstoffkunde haben zur Entwicklung industrieller Verbindungselemente geführt, die umweltrelevante Aspekte am Ende ihrer Lebensdauer berücksichtigen. Biologisch abbaubare Polymere und leicht recycelbare Metalllegierungen bieten nachhaltige Alternativen für Anwendungen, bei denen eine dauerhafte Befestigung nicht erforderlich ist. Diese umweltfreundlichen Lösungen gewährleisten die notwendigen Leistungsmerkmale und reduzieren gleichzeitig die langfristigen Umweltbelastungen.

Forschungen an neuen Materialien, die nach ihrem Nutzungszeitraum sicher zersetzen können, während sie gleichzeitig die erforderliche Festigkeit und Zuverlässigkeit während des Einsatzes aufweisen, sind im Gange. Dies markiert einen bedeutenden Schritt hin zu kreislaufwirtschaftlichen Prinzipien in der industriellen Fertigung.

Häufig gestellte Fragen

Welche sind die neuesten Trends bei Werkstoffen für Industrie-Schraubverbindungen?

Aktuelle Trends konzentrieren sich auf leichte, aber dennoch langlebige Materialien, darunter fortschrittliche Titanlegierungen, Kohlefaser-Verbundwerkstoffe und intelligente Materialien mit Selbstüberwachungsfunktionen. Zudem besteht ein zunehmendes Interesse an nachhaltigen und recycelbaren Materialien, die gleichzeitig hohe Leistungsstandards beibehalten und die Umweltbelastung reduzieren.

Wie verändern intelligente Schraubverbindungen das industrielle Instandhaltungswesen?

Mit IoT-Sensoren ausgestattete intelligente Schraubverbindungen revolutionieren die Instandhaltungspraxis, indem sie eine Echtzeitüberwachung kritischer Verbindungen ermöglichen, die vorausschauende Planung von Wartungsarbeiten sowie automatisierte Warnsysteme für potenzielle Ausfälle. Diese Technologie reduziert Stillzeiten erheblich und verbessert die Gesamtverlässlichkeit von Systemen.

Welche Rolle spielen Industrie-Schraubverbindungen in der nachhaltigen Fertigung?

Industrieschrauben tragen durch umweltfreundliche Produktionsverfahren, die Verwendung recycelbarer Materialien und Konstruktionen, die eine einfache Demontage und Materialrückgewinnung ermöglichen, zu einer nachhaltigen Fertigung bei. Moderne Schrauben helfen zudem, Abfall zu reduzieren, indem sie Produktlebenszyklen verlängern und effiziente Reparaturen sowie Wartungen ermöglichen.