stanzteilshersteller

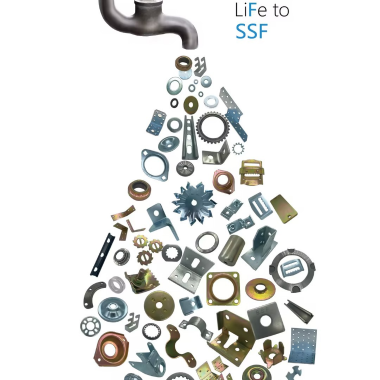

Hersteller von Stanzteilen sind spezialisierte Industrieanlagen, die fortschrittliche Präzisionsingenieurtechnik nutzen, um Metallkomponenten durch verschiedene Stanzprozesse herzustellen. Diese Hersteller verwenden hochentwickelte Maschinen und Werkzeugsysteme, um flache Metallplatten in komplexe Teile umzuwandeln, die in verschiedenen Branchen eingesetzt werden. Der Fertigungsprozess umfasst Schneiden, Formen und Umformen von Metall unter Verwendung von Hochdruck-Mechanpresse, wodurch Komponenten mit herausragender Genauigkeit und Konsistenz hergestellt werden können. Moderne Stanzanlagen integrieren computergestützte Design- (CAD) und computergestützte Fertigungssysteme (CAM), um präzise Spezifikationen und Qualitätskontrolle während des gesamten Produktionsprozesses sicherzustellen. Diese Hersteller bieten typischerweise einen umfassenden Servicebereich an, einschließlich Tiefziehen, Progressiv-Werkzeug-Stanzung und Transfer-Werkzeugoperationen, die sowohl einfache als auch komplexe geometrische Formen herstellen können. Sie arbeiten mit einer Vielzahl von Materialien, darunter Stahl, Aluminium, Kupfer und verschiedenen Legierungen, und passen ihre Prozesse den spezifischen Materialanforderungen und Kunden-spezifikationen an. Qualitätsicherungsprotokolle, einschließlich dimensionsmäßiger Inspektion und Materialprüfung, werden in jeder Produktionsphase implementiert, um hohe Standards einzuhalten und branchenspezifischen Vorschriften zu entsprechen.